Em resumo, os elementos de aquecimento são suportados fisicamente pelas paredes laterais do forno, suspensos pelo teto ou dispostos no piso do forno. Isso é realizado usando componentes especializados como ganchos cerâmicos, suportes de liga de alta temperatura ou incorporando os elementos em ladrilhos refratários pré-formados projetados para mantê-los firmemente no lugar.

O método usado para suportar um elemento de aquecimento não serve apenas para mantê-lo no lugar. É uma escolha de design crítica que afeta diretamente a uniformidade da temperatura, a eficiência energética e a vida útil operacional tanto do elemento quanto do próprio forno.

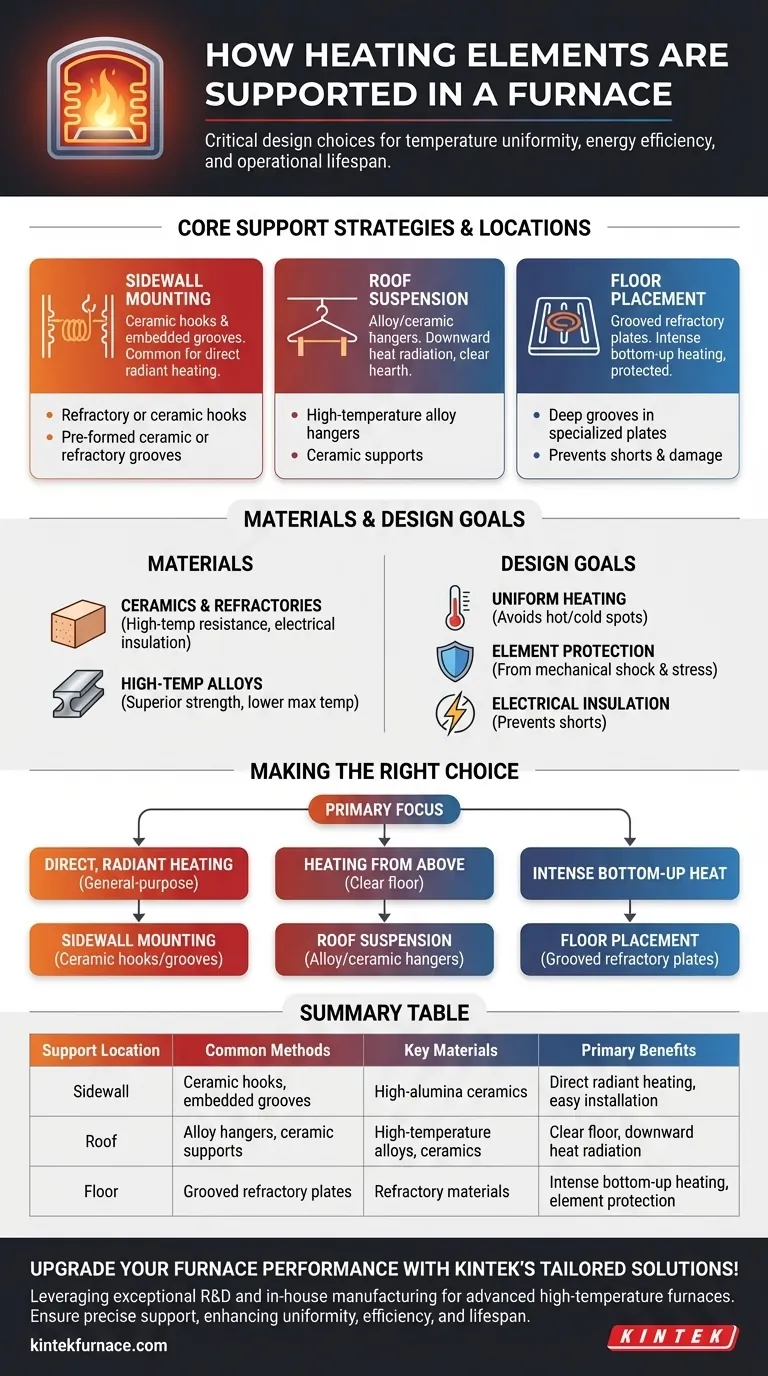

Estratégias e Locais de Suporte Principais

A colocação de um elemento de aquecimento é determinada pelo design do forno e sua aplicação pretendida. O objetivo é sempre posicionar o elemento para transferência de calor ideal para a carga de trabalho, protegendo-o de danos.

Montagem na Parede Lateral

Esta é uma das configurações mais comuns. Os elementos são montados verticalmente ou horizontalmente ao longo das paredes internas do forno.

Os suportes geralmente incluem ganchos refratários ou cerâmicos que mantêm os elementos de fio enrolado no lugar. Alternativamente, os elementos podem ser assentados dentro de sulcos cerâmicos ou refratários pré-formados construídos diretamente na parede do forno. Isso protege o elemento de danos mecânicos e garante um espaçamento consistente.

Suspensão do Teto

Em alguns designs de fornos, especialmente aqueles que exigem um piso livre ou aquecimento por cima, os elementos são pendurados no teto do forno.

Isso é conseguido usando suportes de liga de alta temperatura ou suportes cerâmicos que podem suportar a temperatura máxima do forno sem se degradar. Suspender os elementos permite excelente radiação de calor para baixo sobre a carga de trabalho.

Colocação no Piso

Para aplicações que exigem aquecimento intenso de baixo para cima, os elementos podem ser dispostos no piso do forno.

Para evitar curto-circuitos e proteger os elementos de danos causados pela carga de trabalho ou detritos, eles são quase sempre colocados dentro de sulcos profundos em placas de piso refratárias especializadas. Isso fixa o elemento enquanto permite que o calor irradie eficientemente para cima.

Os Materiais que Tornam Isso Possível

Os materiais usados para suportar elementos de aquecimento devem ser capazes de suportar condições extremas sem falhar. A escolha depende da temperatura máxima de operação e do ambiente químico dentro do forno.

Cerâmicas e Refratários

Cerâmicas de alto teor de alumina e outros materiais refratários são a escolha mais comum para suportes de elementos. Eles oferecem resistência a temperaturas extremamente altas e são excelentes isolantes elétricos. Eles são usados para criar ganchos, suportes, tubos e ladrilhos de forma que seguram elementos como fios de resistência ou hastes de carbeto de silício.

Ligas de Alta Temperatura

Em fornos que operam em temperaturas mais baixas, os suportes podem ser feitos de ligas metálicas de alta temperatura. Esses materiais oferecem resistência mecânica e ductilidade superiores em comparação com as cerâmicas, mas têm uma temperatura máxima de serviço mais baixa.

Entendendo as Compensações e Metas de Design

Um sistema de suporte não é passivo; é uma parte ativa do desempenho do forno. A escolha errada pode levar à falha prematura do elemento e a resultados inconsistentes.

A Meta: Aquecimento Uniforme

A distribuição dos elementos — quer estejam nas paredes, teto ou piso — é projetada para criar uma zona de temperatura uniforme. Um sistema de suporte mal projetado pode fazer com que os elementos cedam ou mudem de posição, criando pontos quentes e frios dentro da câmara e comprometendo os resultados do processo.

A Meta: Proteção do Elemento

Muitos elementos de aquecimento, como os feitos de carbeto de silício ou dissiliceto de molibdênio, são frágeis. O sistema de suporte deve protegê-los contra choque mecânico e estresse. Ele também deve permitir que o elemento se expanda e contraia termicamente durante os ciclos de aquecimento e resfriamento para evitar rachaduras.

A Meta: Isolamento Elétrico

A principal função de segurança do sistema de suporte é evitar que o elemento de aquecimento toque a carcaça do forno ou qualquer material condutor, o que causaria um curto-circuito elétrico. É por isso que materiais cerâmicos e refratários, que são excelentes isolantes elétricos em altas temperaturas, são essenciais.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de suporte ideal está diretamente ligada ao propósito do forno e ao tipo de elemento de aquecimento utilizado.

- Se o seu foco principal for aquecimento radiante direto em um forno de uso geral: A montagem na parede lateral usando ganchos cerâmicos ou sulcos embutidos é o método mais comum e eficaz.

- Se o seu foco principal for aquecimento por cima ou manter o piso livre: A suspensão do teto usando suportes robustos de cerâmica ou liga é a solução ideal.

- Se o seu foco principal for calor intenso de baixo para cima: Elementos de piso assentados dentro de placas refratárias com sulcos protetores fornecem durabilidade e aquecimento potente.

Em última análise, selecionar o método de suporte correto é uma decisão de engenharia crítica que garante o desempenho confiável do forno e protege seu investimento nos elementos de aquecimento.

Tabela de Resumo:

| Local de Suporte | Métodos Comuns | Materiais Principais | Benefícios Primários |

|---|---|---|---|

| Parede Lateral | Ganchos cerâmicos, sulcos embutidos | Cerâmicas de alto teor de alumina | Aquecimento radiante direto, fácil instalação |

| Teto | Suportes de liga, suportes cerâmicos | Ligas de alta temperatura, cerâmicas | Piso livre, radiação de calor descendente |

| Piso | Placas refratárias com sulcos | Materiais refratários | Aquecimento intenso de baixo para cima, proteção do elemento |

Melhore o desempenho do seu forno com as soluções personalizadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura avançados como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem suporte preciso para seus elementos de aquecimento, aprimorando a uniformidade da temperatura, a eficiência e a vida útil. Contate-nos hoje para discutir como podemos atender às suas necessidades experimentais exclusivas!

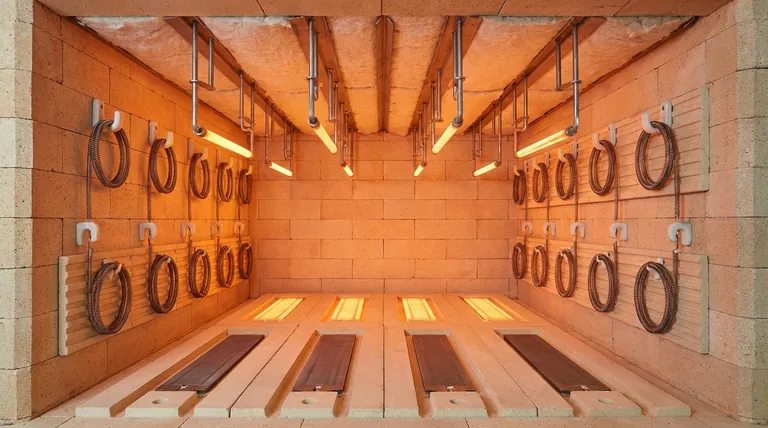

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente