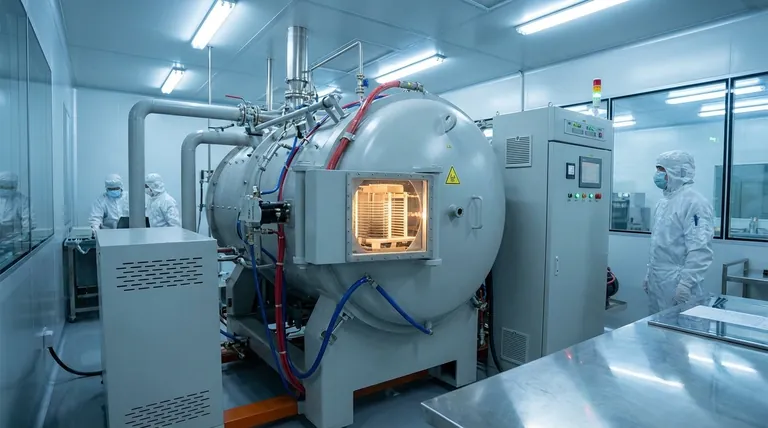

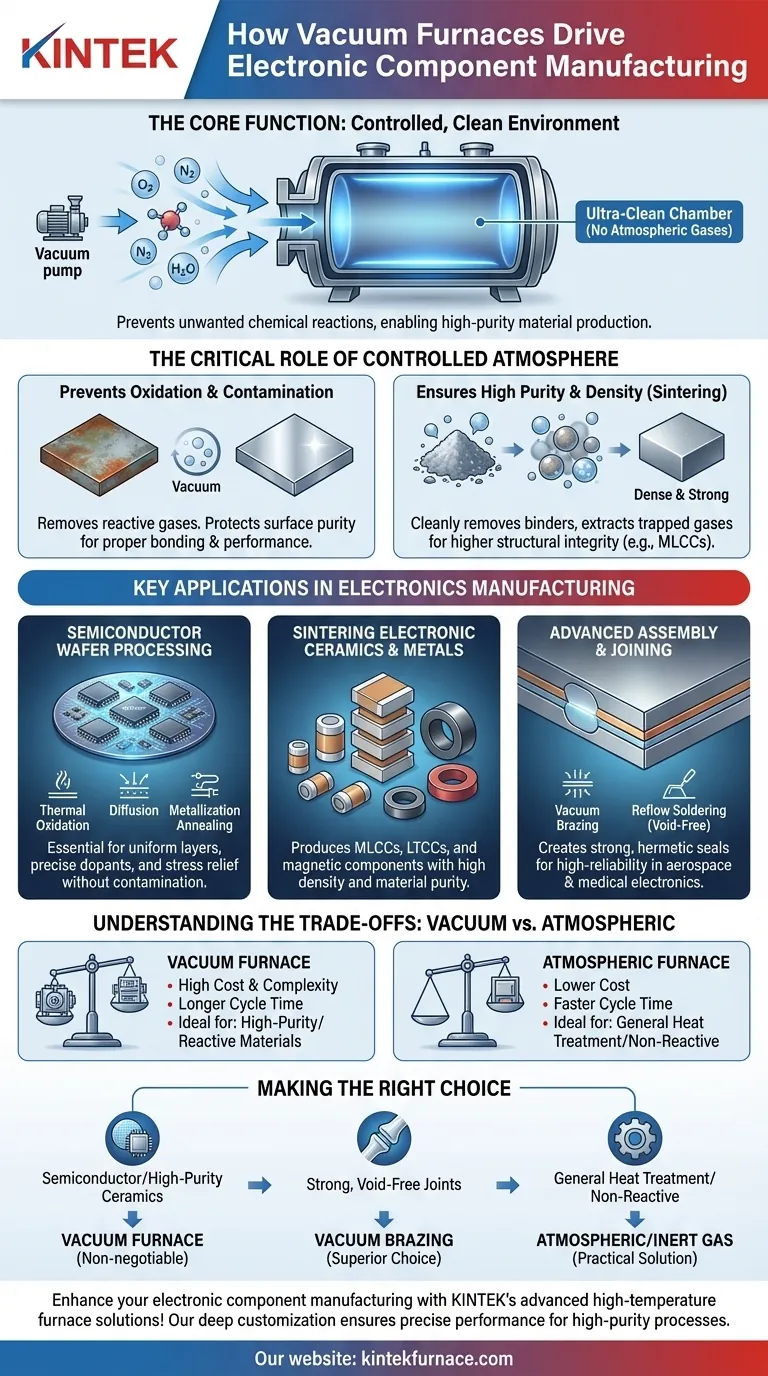

Em sua essência, um forno a vácuo é utilizado na fabricação de componentes eletrônicos para criar um ambiente ultralimpo e controlado, livre de gases atmosféricos. Isso impede reações químicas indesejadas, como a oxidação, possibilitando a produção de materiais e componentes de alta pureza e alto desempenho, como circuitos integrados, wafers semicondutores e cerâmicas eletrônicas especializadas.

A função essencial de um forno a vácuo não é meramente fornecer calor, mas sim eliminar contaminantes atmosféricos. Esse controle é a chave para alcançar as propriedades de material específicas e a integridade estrutural exigidas pela eletrônica moderna de alta precisão.

O Papel Crítico de uma Atmosfera Controlada

A principal razão para usar um forno a vácuo é remover gases reativos — ou seja, oxigênio, nitrogênio e vapor de água. Nas altas temperaturas necessárias para muitos processos de fabricação, esses gases podem reagir com e degradar os materiais que estão sendo processados.

Prevenção de Oxidação e Contaminação

A maioria dos materiais eletrônicos, especialmente metais e silício, oxidará rapidamente quando aquecida na presença de ar. Essa oxidação pode alterar as propriedades elétricas, inibir a ligação adequada e, em última análise, causar falha do componente.

Um forno a vácuo expele a câmara de processamento, removendo esses gases reativos e criando um ambiente limpo. Isso garante que a superfície do material permaneça pura e que suas propriedades intrínsecas sejam preservadas.

Garantindo Alta Pureza e Densidade

Processos como a sinterização envolvem o aquecimento de materiais em pó (como cerâmicas ou metais) até que suas partículas se fundam. O vácuo é fundamental aqui por duas razões.

Primeiro, ele remove limpidamente os agentes aglutinantes usados na fase inicial de conformação (desaglutinante ou debinding). Segundo, ele extrai gases aprisionados de entre as partículas do pó, permitindo que o material atinja maior densidade e resistência estrutural. Isso é essencial para componentes como Capacitores Cerâmicos Multicamadas (MLCCs).

Aplicações Chave na Fabricação de Eletrônicos

Ao fornecer este ambiente imaculado e de alta temperatura, os fornos a vácuo possibilitam várias etapas críticas de fabricação que seriam impossíveis de outra forma.

Processamento de Wafers Semicondutores

Na fabricação de semicondutores, até mesmo a contaminação microscópica pode arruinar um lote inteiro de circuitos integrados.

Os fornos a vácuo são essenciais para processos como a oxidação térmica, onde uma camada perfeitamente uniforme de dióxido de silício é cultivada em um wafer de silício. Eles também são usados para difusão para introduzir dopantes com precisão e para recozimento de metalização para aliviar o estresse em filmes metálicos finos sem causar oxidação.

Sinterização de Cerâmicas Eletrônicas e Metais

Muitos componentes eletrônicos avançados são feitos de cerâmicas especializadas ou materiais magnéticos.

A sinterização a vácuo é usada para produzir MLCCs, LTCCs (Cerâmicas Co-sinterizadas a Baixa Temperatura) e vários componentes magnéticos. O controle preciso da atmosfera garante que essas peças atendam aos requisitos rigorosos de pureza e desempenho do material.

Montagem e União Avançadas

Unir materiais dissimilares é um desafio comum na eletrônica. A brasagem a vácuo utiliza um metal de enchimento para criar uma vedação forte e hermética entre os componentes sob vácuo.

Este processo impede que óxidos se formem nas superfícies de união, o que criaria uma ligação fraca. O resultado é uma conexão limpa, forte e livre de vazios, crítica para aplicações de alta confiabilidade em eletrônicos aeroespaciais e médicos. Da mesma forma, certos processos de soldagem por refluxo de ponta são realizados a vácuo para eliminar vazios nas juntas de solda.

Entendendo as Compensações: Fornos a Vácuo vs. Fornos Atmosféricos

Embora poderosos, um forno a vácuo nem sempre é a escolha necessária. Entender suas compensações em comparação com fornos atmosféricos ou "caixa" mais simples é fundamental.

Custo e Complexidade

Os fornos a vácuo são significativamente mais caros para comprar e operar. A necessidade de bombas de vácuo robustas, mecanismos de vedação complexos e sistemas de controle avançados aumenta tanto o custo de capital inicial quanto a manutenção contínua.

Tempo de Ciclo

Atingir um alto vácuo leva tempo. Além disso, o resfriamento de uma carga a vácuo é mais lento porque a transferência de calor convectiva é muito reduzida. Isso pode levar a ciclos de processo gerais mais longos em comparação com fornos atmosféricos que podem usar gás forçado para resfriamento.

Quando um Forno Mais Simples é Suficiente

Para muitos tratamentos térmicos de propósito geral ou para processar materiais menos reativos, um forno atmosférico padrão ou um forno de caixa purgado com um gás inerte (como nitrogênio) é perfeitamente adequado. Estas são soluções mais simples, mais rápidas e mais econômicas quando a pureza extrema não é o requisito principal.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo depende inteiramente da sensibilidade dos seus materiais e dos requisitos de desempenho do componente final.

- Se o seu foco principal é a fabricação de semicondutores ou cerâmicas de alta pureza (MLCCs, LTCCs): Um forno a vácuo é inegociável para prevenir contaminação catastrófica e garantir as propriedades desejadas do material.

- Se o seu foco principal é criar juntas fortes e livres de vazios para peças de alta confiabilidade: A brasagem a vácuo é a escolha superior para garantir a máxima integridade e limpeza da junta.

- Se o seu foco principal é tratamento térmico geral ou processamento de materiais não reativos: Um forno atmosférico ou a gás inerte é frequentemente a solução mais prática e econômica.

Em última análise, dominar a fabricação de eletrônicos modernos exige entender que o ambiente do processo é tão crítico quanto o próprio material.

Tabela de Resumo:

| Aplicação | Processo Chave | Benefícios |

|---|---|---|

| Processamento de Wafers Semicondutores | Oxidação térmica, difusão, recozimento de metalização | Previne contaminação, garante camadas uniformes, introdução precisa de dopantes |

| Sinterização de Cerâmicas Eletrônicas e Metais | Desaglutinante, sinterização para MLCCs, LTCCs | Alcança alta densidade, resistência estrutural, pureza do material |

| Montagem e União Avançadas | Brasagem a vácuo, soldagem por refluxo | Cria vedações herméticas e fortes, elimina vazios nas juntas |

Aprimore sua fabricação de componentes eletrônicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossas capacidades profundas de personalização garantem desempenho preciso para processos de alta pureza, ajudando você a alcançar propriedades de material e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos otimizar sua produção e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados