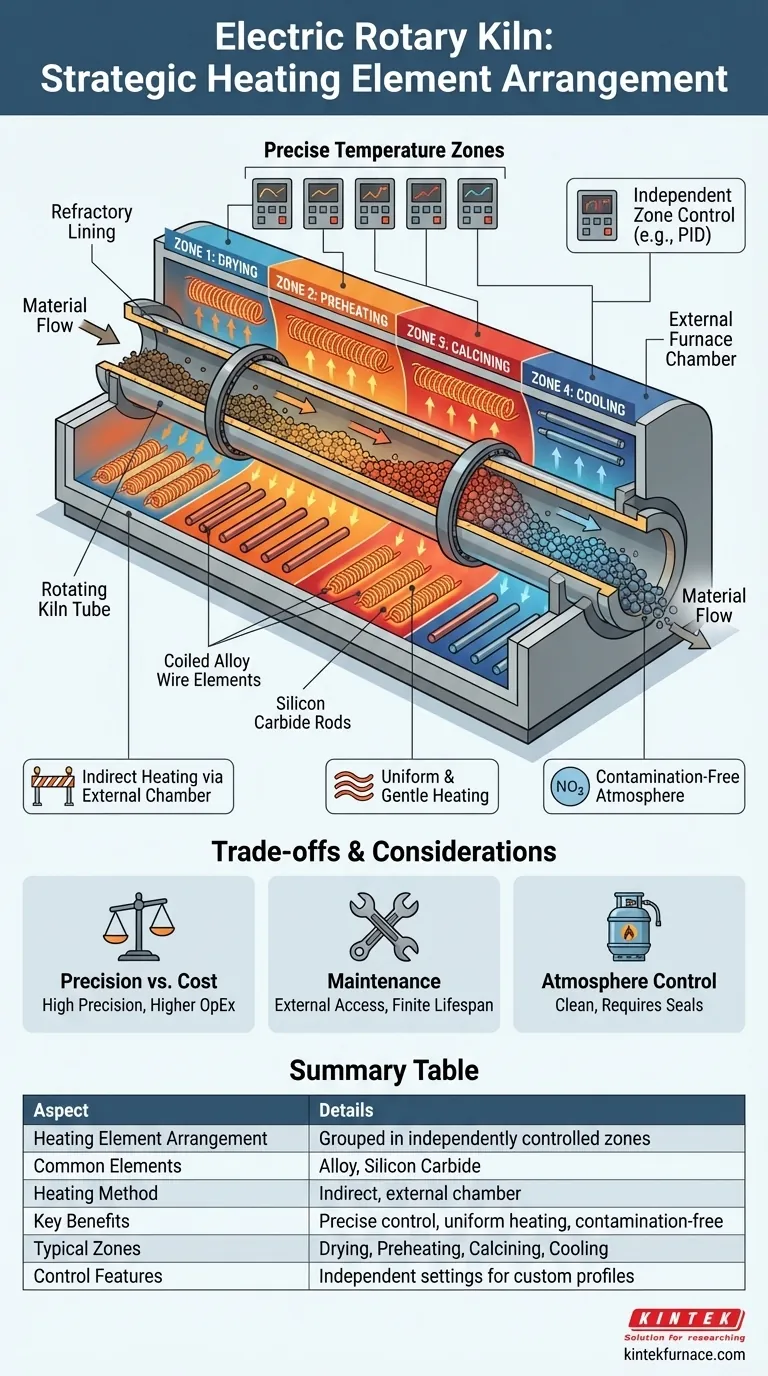

Em um forno rotativo elétrico, os elementos de aquecimento não são colocados aleatoriamente. Eles são dispostos estrategicamente em grupos distintos e controlados de forma independente ao longo do comprimento do forno para criar zonas de temperatura precisas. Por exemplo, uma configuração comum utiliza elementos de aquecimento de liga agrupados em quatro zonas e fileiras de hastes de carbeto de silício colocadas na parte inferior da câmara do forno.

A disposição dos elementos de aquecimento é o recurso central do projeto que permite o funcionamento de um forno rotativo elétrico. Isso transforma o forno de um simples tubo aquecido em um instrumento sofisticado para executar um perfil térmico preciso, aquecendo o material de forma gradual e controlável à medida que ele viaja da entrada para a saída.

O Princípio do Aquecimento Zonal

O propósito fundamental de dispor os elementos de aquecimento em grupos é dividir o forno em zonas funcionais. Isso permite um controle preciso do gradiente de temperatura que o material experimenta à medida que se move através do forno.

Criação de um Perfil Térmico

Cada grupo de elementos de aquecimento corresponde a uma fase específica do processo, como secagem, pré-aquecimento, calcinação ou resfriamento. À medida que o material avança pelo tubo inclinado e rotativo, ele entra sucessivamente em zonas mais quentes.

Esta progressão metódica garante que o material seja aquecido e resfriado na taxa exata exigida para a reação química ou alteração física desejada.

O Papel do Controle Independente

A temperatura de cada zona é ajustada e controlada separadamente. Esta é a principal vantagem de um forno elétrico.

Um operador pode programar um "perfil térmico" ou receita precisa, garantindo que o material na zona de pré-aquecimento esteja a uma temperatura enquanto o material na zona de calcinação esteja a uma temperatura mais alta e completamente diferente. Este nível de controle é fundamental para materiais sensíveis ou de alta pureza.

Posicionamento Físico dos Elementos

Os elementos de aquecimento, como hastes de carbeto de silício ou fio de liga enrolado, são tipicamente alojados em uma câmara de forno externa e estacionária que circunda o cilindro do forno rotativo.

Eles são frequentemente dispostos em fileiras ao longo da parte inferior ou das laterais desta câmara externa. Esta configuração fornece calor indireto, aquecendo a carcaça do forno, que por sua vez irradia calor para o material que está tombando no interior.

Por Que o Aquecimento Indireto é Fundamental

Fornos rotativos elétricos quase sempre utilizam um método de aquecimento indireto. Essa escolha de projeto tem implicações significativas para o processamento de materiais.

Como o Calor é Transferido

Os elementos elétricos aquecem a atmosfera e as superfícies refratárias dentro da câmara externa do forno. Essa energia é transferida para a carcaça do forno rotativo, que se torna a principal fonte de calor para o material interno.

Isso evita qualquer contato direto entre os elementos de aquecimento e o material do processo, o que é crucial para prevenir contaminação. Também proporciona um aquecimento mais uniforme e suave em comparação com uma chama direta.

A Importância dos Revestimentos Refratários

O tubo do forno rotativo é revestido com um material refratário (isolamento). Este revestimento serve a dois propósitos: protege a carcaça de aço externa das temperaturas internas extremas e ajuda a manter e estabilizar a temperatura da cama de material.

Compreendendo os Compromissos

Embora o projeto elétrico zonal ofereça controle superior, ele apresenta considerações específicas que diferem dos fornos tradicionais com combustão direta.

Precisão vs. Custo Operacional

O aquecimento elétrico oferece precisão e repetibilidade de temperatura inigualáveis. No entanto, o custo operacional da eletricidade pode ser significativamente maior do que o do gás natural, tornando-o um fator crítico para o processamento de materiais a granel em grande escala.

Manutenção e Vida Útil dos Elementos

Os elementos de aquecimento são componentes consumíveis com vida útil finita. Sua colocação em uma câmara de forno externa facilita a inspeção e substituição em comparação com elementos internos, mas continua sendo uma tarefa de manutenção recorrente.

Controle de Atmosfera

Como não há gás de combustão, um forno elétrico oferece um ambiente de processamento limpo. Isso facilita o controle da atmosfera interna, permitindo ambientes de gás inerte (nitrogênio, argônio) ou reativo, mas requer vedações robustas na entrada e saída para evitar vazamento de ar.

Fazendo a Escolha Certa para o Seu Objetivo

O arranjo estratégico dos elementos de aquecimento apoia diretamente resultados específicos do processo. Entender isso permite que você selecione a tecnologia certa para sua aplicação.

- Se o seu foco principal for a pureza do material: O aquecimento indireto e zonal de um forno elétrico é ideal, pois elimina a contaminação por subprodutos da combustão.

- Se o seu foco principal for um perfil térmico complexo: O controle independente e multizonal é uma vantagem inegociável para executar rampas precisas de aquecimento, imersão e resfriamento.

- Se o seu foco principal for a repetibilidade do processo: A natureza programável e automatizada das zonas de aquecimento elétrico garante que cada lote seja processado sob condições idênticas.

Em última análise, o arranjo deliberado dos elementos de aquecimento é o que capacita o forno rotativo elétrico a fornecer um controle de processo incomparável.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Arranjo dos Elementos de Aquecimento | Agrupados em zonas distintas e controladas independentemente ao longo do comprimento do forno |

| Elementos Comuns Utilizados | Elementos de aquecimento de liga, hastes de carbeto de silício |

| Método de Aquecimento | Aquecimento indireto através de câmara de forno externa |

| Benefícios Principais | Controle preciso da temperatura, aquecimento uniforme, processamento livre de contaminação |

| Zonas Típicas | Secagem, pré-aquecimento, calcinação, resfriamento |

| Recursos de Controle | Configurações de temperatura de zona independentes para perfis térmicos personalizados |

Pronto para aprimorar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos rotativos elétricos avançados e outros sistemas de fornos como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para um processamento de materiais superior. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Como o princípio de funcionamento de um forno rotativo elétrico garante uma calcinação uniforme? Domine o Calor e o Movimento Precisos

- Quais vantagens um forno elétrico de forno rotativo oferece? Alcance um Processamento Superior de Materiais com Precisão

- Como um forno elétrico rotativo difere de um forno de retorta? Escolha o forno certo para seus materiais

- O que torna o aquecimento elétrico vantajoso em um forno elétrico rotativo? Aumente a Precisão e a Eficiência

- Por que o forno rotativo é considerado importante na produção? Desbloqueie Eficiência e Qualidade em Processos Industriais

- Qual é o tempo de retenção de um forno rotativo? Otimize a Eficiência do Seu Processo

- O que é tempo de residência em um forno rotativo? Controle mestre para desempenho ideal do forno

- Quais são as vantagens dos fornos de tratamento térmico cilíndricos em escala industrial para Bambu Moso? Escalando para Durabilidade