Em sua essência, um forno elétrico de forno rotativo oferece três vantagens principais: aquecimento excepcionalmente uniforme devido à rotação do material, controle de temperatura altamente preciso de sua fonte elétrica e eficiência energética superior em comparação com sistemas baseados em combustão. Essas capacidades o tornam uma ferramenta especializada para criar materiais consistentes e de alta qualidade.

O verdadeiro valor de um forno elétrico rotativo reside na sua capacidade de combinar movimento com precisão. Ao tombar continuamente os materiais através de um ambiente térmico e atmosférico rigorosamente controlado, ele resolve o desafio do processamento inconsistente, permitindo a produção de materiais avançados que são impossíveis de alcançar em fornos estáticos comuns.

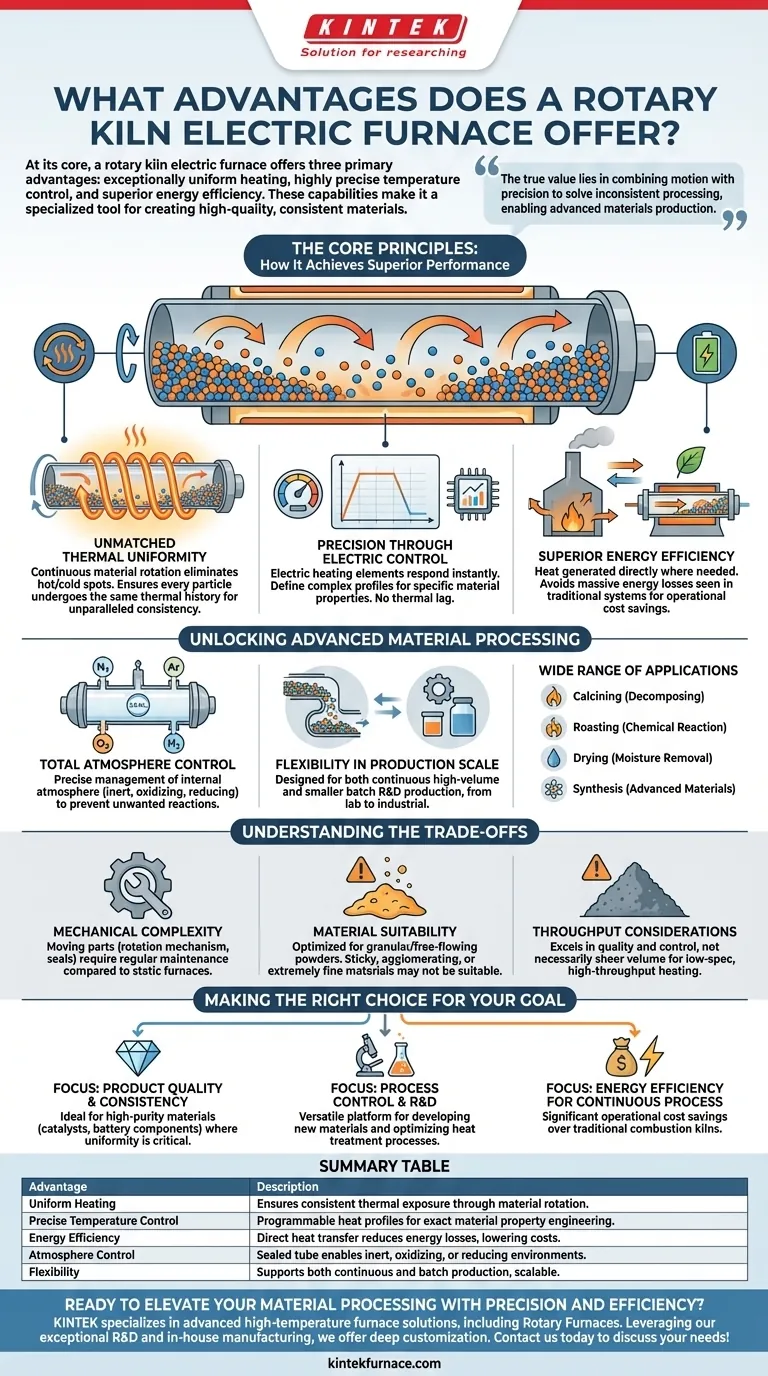

Os Princípios Fundamentais: Como Ele Alcança um Desempenho Superior

Um forno elétrico rotativo não é apenas um tubo aquecido; é um sistema integrado onde cada componente contribui para um ambiente de processamento altamente controlado.

Uniformidade Térmica Inigualável

A característica definidora é a rotação do tubo do forno. À medida que o tubo gira, o material interno tomba suavemente, expondo continuamente novas superfícies à fonte de calor.

Essa mistura constante elimina pontos quentes e frios que assolam os fornos estáticos, garantindo que cada partícula passe pela mesma história térmica. O resultado é uma consistência incomparável no produto final.

Precisão Através do Controle Elétrico

Ao contrário dos fornos a combustível, que têm atraso térmico, os elementos de aquecimento elétrico respondem quase instantaneamente. Isso permite um controle preciso e programável de todo o ciclo de tratamento térmico.

Os usuários podem definir perfis complexos com taxas de rampa, tempos de permanência e curvas de resfriamento específicos. Esse nível de controle é fundamental para projetar propriedades específicas do material, como cristalinidade ou tamanho de partícula.

Eficiência Energética Superior

Os fornos elétricos rotativos são inerentemente mais eficientes. O calor é gerado diretamente onde é necessário, dentro das paredes do forno, e transferido eficientemente para o material que está sendo tombado.

Este design evita as perdas maciças de energia vistas em fornos tradicionais, onde a energia é desperdiçada aquecendo a estrutura do forno, os gases de exaustão e os carrinhos de transporte.

Desbloqueando o Processamento de Materiais Avançados

A combinação de aquecimento uniforme e controle preciso abre a porta para uma ampla gama de aplicações sensíveis onde a qualidade do produto é primordial.

Controle Total da Atmosfera

Como o material está contido dentro de um tubo selado, a atmosfera interna pode ser gerenciada com precisão. O forno pode operar com uma atmosfera inerte (por exemplo, Nitrogênio, Argônio), oxidante (por exemplo, Ar, Oxigênio) ou redutora (por exemplo, Hidrogênio).

Isso evita reações químicas indesejadas, como oxidação, o que é crucial para o processamento de metais de alta pureza, materiais de bateria, como cátodos de íon-lítio, e catalisadores sensíveis.

Flexibilidade na Escala de Produção

Esses fornos são projetados para produção contínua e em batelada. Um fluxo contínuo de material pode ser alimentado para fabricação de alto volume, enquanto quantidades menores e distintas podem ser processadas para pesquisa e desenvolvimento.

Essa adaptabilidade permite que uma única unidade sirva a funções desde testes iniciais em escala laboratorial até a produção industrial em grande escala, proporcionando um forte retorno sobre o investimento.

Ampla Gama de Aplicações

As capacidades exclusivas do forno elétrico rotativo o tornam indispensável para vários processos chave:

- Calcinação: Decomposição térmica de materiais para criar novas fases.

- Torrefação: Aquecimento de sólidos para induzir uma reação química específica.

- Secagem: Remoção de umidade com controle preciso de temperatura.

- Síntese: Criação de materiais avançados, como componentes de baterias e catalisadores.

Entendendo os Contrapontos

Embora poderoso, esta tecnologia não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Complexidade Mecânica

O mecanismo de rotação, incluindo os rolos de suporte, engrenagem de acionamento e selos, introduz peças móveis. Em comparação com um simples forno de caixa estático, esses componentes requerem inspeção e manutenção regulares para garantir uma operação confiável e de longo prazo.

Adequação do Material

O design é otimizado para materiais granulares ou em pó de fluxo livre. Materiais que são muito pegajosos, propensos à aglomeração ou extremamente finos (que podem ficar em suspensão no ar) podem não ser adequados para um processo de tombamento e podem exigir designs de forno especializados.

Considerações de Vazão

Para aquecimento simples e de alto volume de materiais a granel não sensíveis, um forno de correia ou estático maior e menos complexo pode oferecer maior vazão bruta. O forno elétrico rotativo se destaca na qualidade e controle, não necessariamente no volume bruto para aplicações de baixa especificação.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este forno é a ferramenta correta, avalie seu objetivo principal.

- Se seu foco principal é a qualidade e consistência do produto: Este forno é a escolha ideal para criar materiais de alta pureza, como catalisadores ou componentes de baterias, onde a uniformidade é inegociável.

- Se seu foco principal é o controle de processo e P&D: A capacidade de gerenciar com precisão a temperatura e a atmosfera o torna uma plataforma versátil para desenvolver novos materiais e otimizar processos de tratamento térmico.

- Se seu foco principal é a eficiência energética para um processo contínuo: Este forno oferece economias significativas nos custos operacionais em comparação com fornos de combustão tradicionais, minimizando o calor desperdiçado.

Em última análise, o forno elétrico rotativo permite que você transforme materiais com um nível de controle que se traduz diretamente em desempenho e valor superiores.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Aquecimento Uniforme | Garante exposição térmica consistente através da rotação do material, eliminando pontos quentes/frios. |

| Controle Preciso de Temperatura | Elementos elétricos permitem perfis de calor programáveis para engenharia exata das propriedades do material. |

| Eficiência Energética | A transferência direta de calor reduz as perdas de energia, diminuindo os custos operacionais. |

| Controle de Atmosfera | O tubo selado permite ambientes inertes, oxidantes ou redutores para processamento de alta pureza. |

| Flexibilidade | Suporta produção contínua e em batelada, escalável de P&D a uso industrial. |

Pronto para elevar o seu processamento de materiais com precisão e eficiência? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, projetados para laboratórios e indústrias que exigem aquecimento uniforme e controle exato. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a qualidade do seu produto e reduzir custos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme