Em sua essência, a diferença se resume à mecânica e aplicação. Um forno elétrico rotativo usa uma câmara cilíndrica rotativa para processar continuamente e aquecer uniformemente materiais granulares ou pulverulentos. Um forno de retorta padrão, por outro lado, prioriza a criação de uma atmosfera selada e controlada para tratamento térmico de materiais, muitas vezes em um processo estático e em lote.

A escolha fundamental é entre o aquecimento contínuo e uniforme de um forno rotativo por meio de movimento e o controle preciso da atmosfera de um forno de retorta dentro de uma câmara selada. A forma do seu material e o objetivo do processamento ditarão qual é o apropriado.

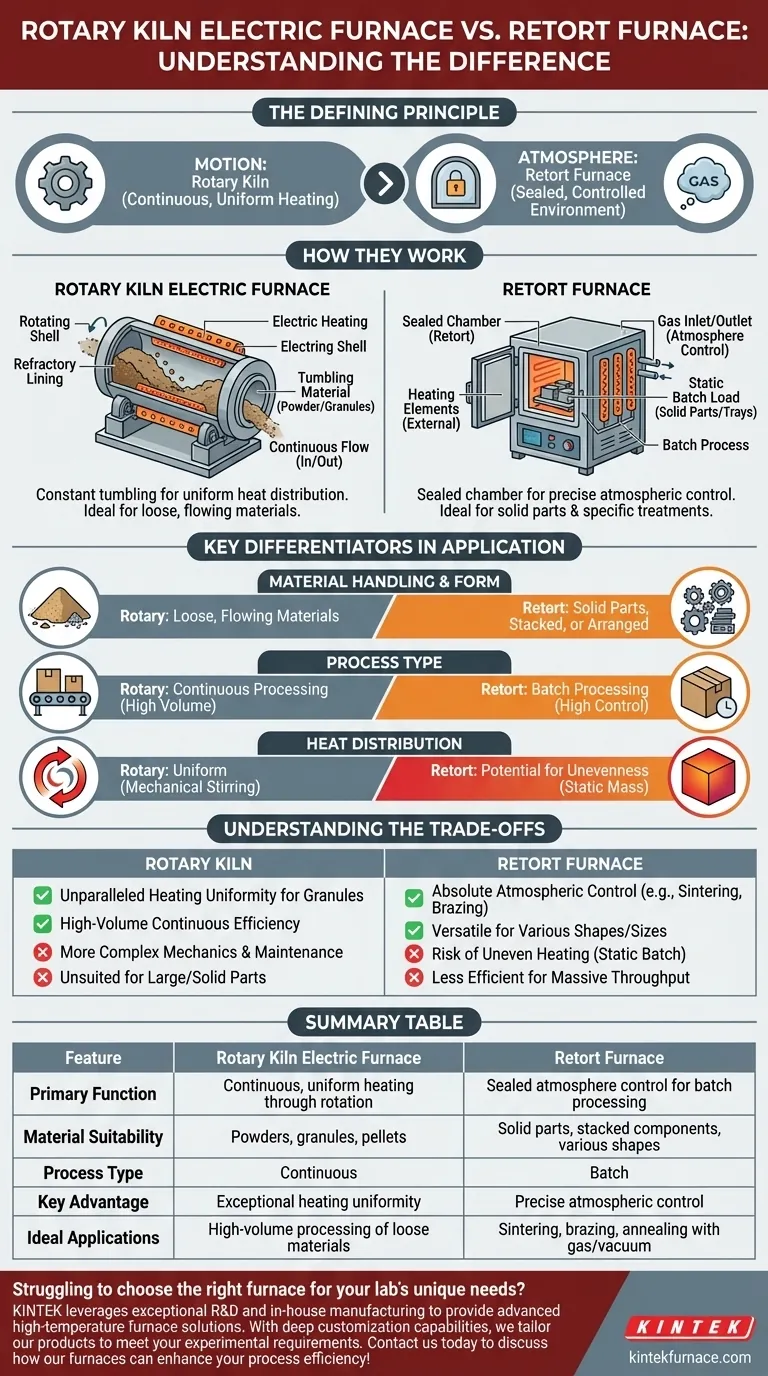

O Princípio Definidor: Movimento vs. Atmosfera

Os nomes desses fornos revelam suas funções primárias. Um é definido por seu movimento (forno rotativo), e o outro por sua contenção (retorta).

Como funciona um Forno Elétrico Rotativo

Um forno rotativo é construído em torno de uma grande carcaça cilíndrica rotativa, ou tambor. Esta carcaça é revestida com material refratário para suportar temperaturas extremas.

A carcaça é montada em rolos de suporte e ligeiramente inclinada para baixo. O material é alimentado na extremidade superior, e a rotação faz com que ele caia e se mova lentamente em direção à extremidade inferior.

Essa rotação constante é a principal vantagem do forno. Ele expõe continuamente novas superfícies do material – seja pó, grânulos ou pelotas – à fonte de calor, garantindo uma distribuição de calor excepcionalmente uniforme. Elementos de aquecimento elétricos fornecem o controle preciso de temperatura necessário para o processo.

Como funciona um Forno de Retorta

Um forno de retorta é definido por sua câmara selada, conhecida como retorta. Este componente é um recipiente, muitas vezes feito de liga metálica ou cerâmica, que contém o material a ser processado.

O objetivo principal da retorta é isolar o material dos elementos de aquecimento do forno e do ar externo. Isso permite um controle atmosférico preciso.

A câmara pode ser preenchida com gases inertes para prevenir a oxidação, gases reativos para processos químicos específicos, ou colocada sob vácuo. Isso a torna ideal para tratamentos como sinterização, brasagem e recozimento, onde as condições atmosféricas são críticas para o resultado. Embora algumas retortas possam girar, o termo "forno de retorta" geralmente implica uma câmara estática e selada para processamento em lote.

Diferenciadores Chave na Aplicação

Compreender como cada forno opera revela qual é o mais adequado para uma tarefa industrial específica.

Manuseio e Forma do Material

Um forno rotativo é projetado especificamente para materiais soltos e fluidos. A ação de tombamento que garante o aquecimento uniforme danificaria ou seria ineficaz para peças grandes, sólidas ou precisamente arranjadas.

Um forno de retorta estático se destaca onde a forma ou posição do material deve ser mantida. Ele pode lidar com componentes empilhados, grandes peças únicas ou materiais em bandejas sem perturbá-los.

Tipo de Processo: Contínuo vs. em Lotes

O design de um forno rotativo o torna inerentemente adequado para processamento contínuo. O material pode ser alimentado e descarregado constantemente, tornando-o altamente eficiente para produção de alto volume.

Os fornos de retorta são tipicamente usados para processamento em lotes. Uma quantidade específica de material é carregada, a retorta é selada, o ciclo de tratamento térmico é executado e todo o lote é removido. Isso oferece alto controle, mas é menos eficiente para um grande rendimento em comparação com um sistema contínuo.

Distribuição de Calor

Embora ambos possam usar aquecimento elétrico eficiente, o método de transferência de calor difere. Em um forno estático, o calor deve penetrar em uma massa estacionária, o que pode criar diferenças de temperatura entre a superfície e o núcleo.

O forno rotativo resolve isso misturando constantemente o material. Essa ação mecânica de "agitação" proporciona uma temperatura radial mais consistente em todo o volume do material.

Compreendendo as Trocas

Nenhum forno é universalmente superior; eles são ferramentas especializadas com vantagens e limitações distintas.

O Forno Rotativo: Uniformidade a um Custo

A principal vantagem é a uniformidade de aquecimento incomparável para materiais granulares. Isso leva a uma qualidade de produto altamente consistente e previsível.

No entanto, seus sistemas mecânicos – o engrenagem de acionamento, a carcaça e a estrutura de suporte – são mais complexos e exigem mais manutenção do que um forno estático simples. Também é completamente inadequado para processar itens grandes e não tombáveis.

O Forno de Retorta: Controle e Versatilidade

A principal força de um forno de retorta é seu absoluto controle atmosférico, o que é inegociável para muitos tratamentos avançados de materiais. Também é versátil, capaz de lidar com materiais de quase qualquer forma ou tamanho.

A principal desvantagem, especialmente em configurações estáticas, é o risco de aquecimento irregular. Materiais na borda de um lote podem aquecer mais rápido do que aqueles no centro, potencialmente levando a resultados inconsistentes se não forem gerenciados com cuidado. Embora ofereça tempos de aquecimento mais rápidos, manter a uniformidade em um lote grande e estático pode ser um desafio.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelo seu material e pelos requisitos do seu processo.

- Se seu foco principal é o processamento contínuo e de alto volume de pós ou grânulos: O forno elétrico rotativo é projetado para essa finalidade exata, oferecendo uniformidade de aquecimento incomparável.

- Se seu foco principal é o controle atmosférico preciso para tratamentos em lote: O forno de retorta é a escolha definitiva, especialmente para peças sólidas ou processos como sinterização e recozimento.

- Se seu foco principal é atingir a temperatura mais consistente possível em um material solto: A ação mecânica de tombamento de um forno rotativo é superior a qualquer método de aquecimento estático.

Em última análise, selecionar o forno correto é alinhar os pontos fortes centrais do equipamento com as demandas críticas da sua aplicação.

Tabela Resumo:

| Característica | Forno Elétrico Rotativo | Forno de Retorta |

|---|---|---|

| Função Principal | Aquecimento contínuo e uniforme através da rotação | Controle de atmosfera selada para processamento em lote |

| Adequação do Material | Pós, grânulos, pelotas | Peças sólidas, componentes empilhados, várias formas |

| Tipo de Processo | Contínuo | Lote |

| Vantagem Principal | Excepcional uniformidade de aquecimento | Controle preciso da atmosfera |

| Aplicações Ideais | Processamento de alto volume de materiais soltos | Sinterização, brasagem, recozimento com gás/vácuo |

Com dificuldade para escolher o forno certo para as necessidades exclusivas do seu laboratório? A KINTEK aproveita uma P&D excepcional e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossos produtos para atender precisamente aos seus requisitos experimentais, garantindo desempenho ideal para materiais como pós ou peças processadas em lote. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a eficiência e os resultados do seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento