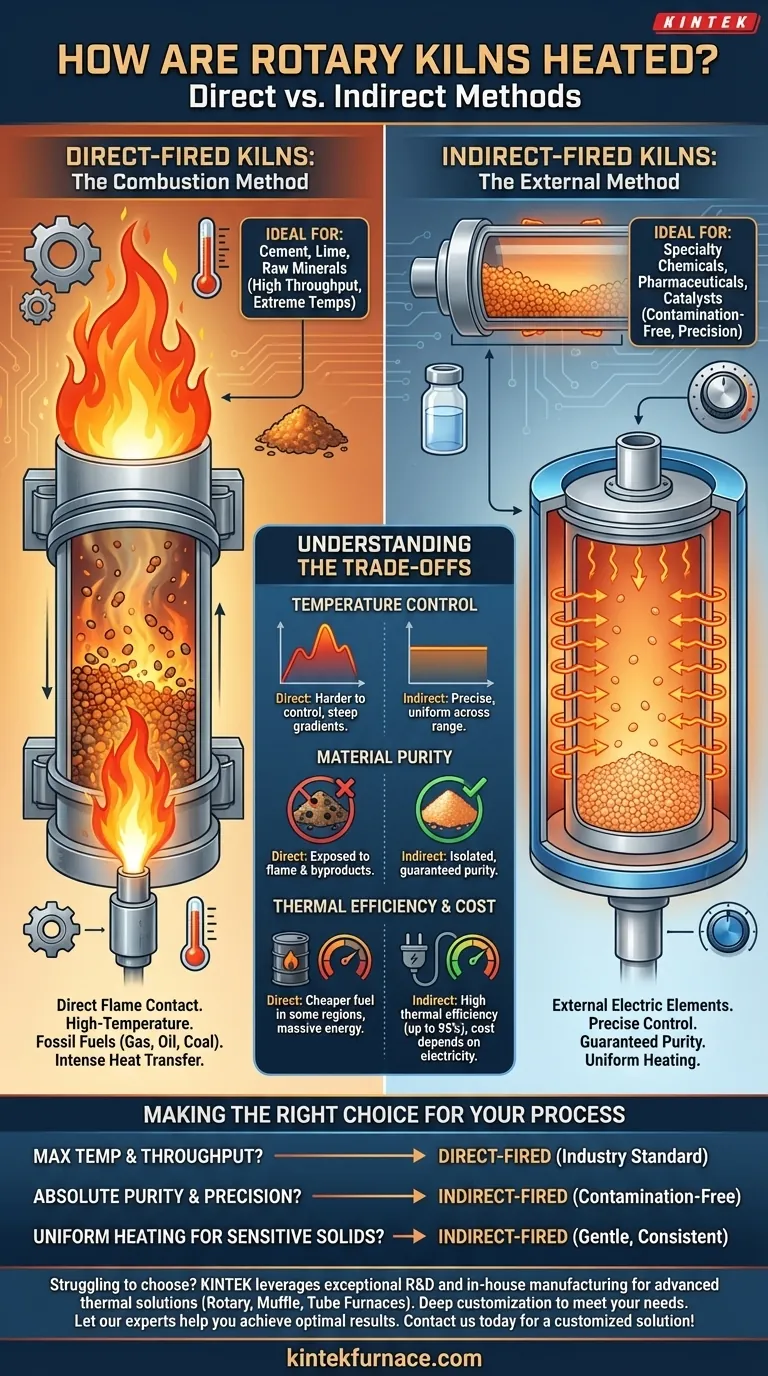

Em sua essência, um forno rotativo é aquecido usando um de dois métodos fundamentais: aquecimento direto ou aquecimento indireto. O aquecimento direto envolve um queimador que introduz uma chama diretamente na câmara interna do forno, enquanto o aquecimento indireto usa fontes externas, tipicamente elementos elétricos, para aquecer a carcaça do forno por fora.

A escolha entre aquecimento direto e indireto é a decisão mais crítica no projeto do forno. É uma troca estratégica entre a potência bruta e as altas temperaturas da combustão direta e a precisão, pureza e controle oferecidos pelos sistemas elétricos indiretos.

As Duas Arquiteturas de Aquecimento Primárias

Compreender como esses dois métodos funcionam revela suas vantagens distintas e aplicações ideais. A diferença central reside em saber se o material que está sendo processado entra em contato com a chama e seus subprodutos.

Fornos de Queima Direta: O Método de Combustão

Em um sistema de queima direta, um queimador potente é posicionado na extremidade de descarga do forno. Ele projeta uma chama longa no cilindro rotativo, aquecendo diretamente tanto o material quanto a atmosfera interna do forno.

Este método geralmente usa combustíveis como gás natural, óleo pesado ou carvão pulverizado. A transferência de calor intensa e direta é altamente eficaz para processos que exigem temperaturas extremamente altas.

Fornos de Queima Indireta: O Método Externo

Os fornos de queima indireta funcionam mais como um forno de alta temperatura. O cilindro rotativo, frequentemente chamado de retorta, é encapsulado dentro de uma carcaça isolada estacionária revestida com elementos de aquecimento.

Esses elementos, mais comumente elétricos, aquecem a parte externa da retorta. O calor é então transferido através da carcaça metálica para o material que está tombando no interior. Crucialmente, o material nunca entra em contato com a fonte de calor ou quaisquer gases de combustão.

Compreendendo as Trocas: Aquecimento Direto vs. Indireto

A seleção do sistema de aquecimento correto requer uma compreensão clara dos seus objetivos de processo, pois cada método apresenta um perfil diferente de controle, custo e compatibilidade de material.

Controle e Uniformidade de Temperatura

O aquecimento elétrico indireto oferece um controle de temperatura muito mais preciso em toda a faixa operacional. O calor é aplicado uniformemente ao longo do comprimento da carcaça, garantindo um processamento uniforme do material.

Fornos de queima direta são mais difíceis de controlar com o mesmo nível de precisão, especialmente em temperaturas mais baixas. A área próxima à chama será significativamente mais quente, criando um gradiente de temperatura acentuado que pode ser desejável para alguns processos, mas prejudicial para outros.

Pureza e Contaminação do Material

Este é frequentemente o fator decisivo. Como o aquecimento indireto isola o material da fonte de calor, ele garante a pureza do produto. Isso é essencial para aplicações em alimentos, produtos farmacêuticos e produtos químicos especiais, onde a contaminação por subprodutos da combustão é inaceitável.

Em um forno de queima direta, o material é exposto diretamente à chama e aos gases de exaustão. Embora isso seja perfeitamente aceitável para matérias-primas como cimento ou minerais, torna o método inadequado para aplicações de alta pureza.

Eficiência Térmica e Custo Operacional

Os modernos fornos elétricos indiretos podem atingir uma eficiência térmica extremamente alta (até 95%) porque o calor é bem contido. No entanto, o custo operacional geral depende muito dos preços locais de eletricidade.

Os sistemas de queima direta podem ser mais baratos de operar em regiões onde os combustíveis fósseis são mais baratos que a eletricidade. Sua eficiência pode variar, mas eles são inigualáveis para fornecer grandes quantidades de energia térmica para processos industriais de grande escala.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina a tecnologia correta. Não existe um único método "melhor"; existe apenas o método que melhor se alinha com seu material e resultado desejado.

- Se seu foco principal é temperatura máxima e alto rendimento para matérias-primas (ex: cimento, cal): Um forno de combustão de queima direta é o padrão da indústria e a escolha mais eficaz.

- Se seu foco principal é pureza absoluta do material e controle preciso da temperatura (ex: produtos químicos especiais, calcinação de catalisadores): Um forno elétrico de queima indireta é a única opção que garante um processo livre de contaminação.

- Se seu foco principal é aquecimento uniforme para sólidos granulares sensíveis: O calor consistente e suave de um sistema indireto proporcionará resultados superiores e evitará o superaquecimento localizado.

Compreender a diferença fundamental entre aquecimento direto e indireto permite que você selecione a ferramenta certa para seu objetivo específico de processamento térmico.

Tabela de Resumo:

| Método de Aquecimento | Características Principais | Ideal Para |

|---|---|---|

| Queima Direta | Altas temperaturas, contato direto com a chama, potencial de contaminação | Cimento, cal, minerais brutos |

| Queima Indireta | Controle preciso de temperatura, pureza de material garantida, aquecimento uniforme | Produtos químicos especiais, produtos farmacêuticos, catalisadores |

Com dificuldades para escolher o método de aquecimento certo para o seu processo de forno rotativo? Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções térmicas avançadas. Se você precisa da potência bruta de um sistema de queima direta ou da precisão e pureza de um forno indireto, nossa linha de produtos — incluindo Fornos Rotativos, Mufla e Tubo — é apoiada por fortes capacidades de personalização profunda para atender às suas necessidades exclusivas de experimentação e produção. Deixe nossos especialistas ajudá-lo a alcançar resultados ótimos. Entre em contato conosco hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza