Sim, mas é uma distinção crítica. Embora a forma "caixa" descreva o fator de forma, nem todos os fornos tipo caixa podem controlar sua atmosfera. O controle de atmosfera verdadeiro é uma característica de uma subcategoria específica — o forno de atmosfera — que é fundamentalmente diferente em design e propósito de um forno de resistência de caixa padrão que opera apenas ao ar.

A escolha de um forno não se resume apenas a atingir uma temperatura alvo. A decisão central reside se o seu material pode tolerar a exposição ao ar durante o aquecimento. Um forno de caixa padrão é um forno (oven); um forno de atmosfera é um ambiente selado e controlado projetado para prevenir oxidação e permitir reações específicas do material.

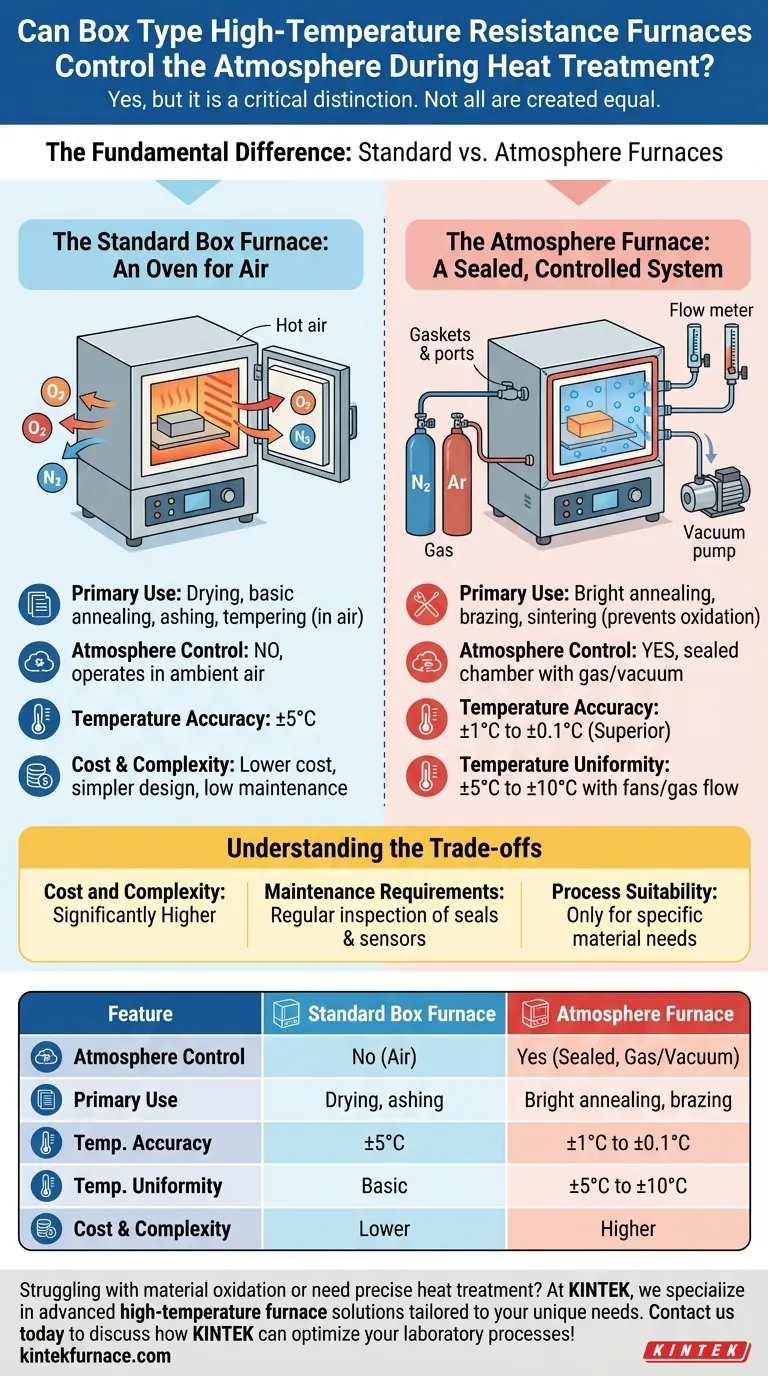

A Diferença Fundamental: Fornos Padrão vs. Fornos de Atmosfera

Compreender a distinção entre esses dois tipos de fornos é o passo mais importante na seleção do equipamento certo para o seu processo de tratamento térmico. Eles servem a propósitos inteiramente diferentes.

O Forno de Caixa Padrão: Um Forno para Ar

Um forno de resistência tipo caixa padrão é projetado para simplicidade e eficiência em um ambiente de ar ambiente. Sua função principal é aquecer uma peça de trabalho a uma temperatura específica.

Estes fornos são ideais para processos como secagem, recozimento básico, queima de cinzas ou têmpera, onde a interação com oxigênio e nitrogênio no ar é aceitável ou desejada. Sua precisão de controle de temperatura é geralmente de ±5°C, o que é adequado para muitas aplicações comuns.

O Forno de Atmosfera: Um Sistema Selado e Controlado

Um forno de atmosfera, que muitas vezes vem em configuração tipo caixa, é um equipamento especializado. Sua característica definidora é uma câmara perfeitamente selada com entradas e saídas para gerenciar seu ambiente interno.

Este design permite remover o ar (através de uma bomba de vácuo) e introduzir um gás específico. Seu propósito é realizar o tratamento térmico sob uma atmosfera controlada para prevenir reações químicas indesejadas como oxidação e descarburação, garantindo que a superfície e a integridade do material sejam preservadas.

Principais Características de um Forno de Atmosfera

Fornos de atmosfera fornecem um nível de controle de processo impossível de alcançar com um forno padrão. Suas capacidades são um resultado direto de seu design especializado.

Controle Preciso da Atmosfera

A função central é criar um ambiente não reativo. Isso é tipicamente alcançado introduzindo um gás protetor ou inerte, como nitrogênio (N2) ou argônio (Ar), após primeiro purgar a câmara do ar. Isso é essencial para recozimento brilhante, brasagem e sinterização de metais sensíveis.

Precisão Superior de Temperatura

Como os processos que exigem controle de atmosfera são frequentemente mais sensíveis, estes fornos são construídos com sistemas de controle de temperatura de maior precisão. Eles podem tipicamente atingir uma precisão de ±1°C a ±2°C, com modelos avançados chegando a ±0.1°C para aplicações exigentes como processamento de semicondutores.

Uniformidade de Temperatura Aprimorada

Além da precisão (atingir um ponto de ajuste), a uniformidade (temperatura uniforme em toda a câmara) é crítica. Fornos de atmosfera frequentemente usam ventiladores de circulação ou alavancam o fluxo do gás de processo para distribuir o calor de forma mais uniforme, tipicamente mantendo a uniformidade dentro de ±5°C a ±10°C e garantindo que toda a peça de trabalho receba o mesmo tratamento térmico.

Entendendo as Compensações

Embora poderosos, um forno de atmosfera nem sempre é a escolha certa. Sua natureza especializada vem com compensações claras em custo e complexidade.

Custo e Complexidade

Fornos de atmosfera são significativamente mais caros que fornos de caixa padrão. A câmara selada, os sistemas de entrega de gás, as bombas de vácuo e os sensores avançados aumentam o investimento inicial e a complexidade operacional.

Requisitos de Manutenção

A integridade do sistema depende de sua vedação. Gaxetas, válvulas e sensores de fluxo de gás requerem inspeção e manutenção regulares para prevenir vazamentos e garantir a pureza da atmosfera interna. Uma vedação comprometida anula todo o propósito do forno.

Adequação do Processo

Usar um forno de atmosfera para um processo simples que pode ser feito ao ar é ineficiente. Introduz custo desnecessário, tempo de configuração e potenciais pontos de falha. O motor principal deve ser uma necessidade genuína de ciência dos materiais para proteger a peça de trabalho do ar.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o forno correto requer uma compreensão clara do seu material e do resultado desejado. Sua decisão deve ser baseada nas demandas específicas da sua aplicação.

- Se seu foco principal for aquecimento básico, secagem ou queima de cinzas ao ar: Um forno de caixa padrão é a solução mais econômica e direta.

- Se seu foco principal for prevenir oxidação, descarburação ou alcançar um acabamento brilhante: Um forno de atmosfera tipo caixa é essencial para proteger seu material.

- Se seu foco principal for processamento de materiais de alta precisão, como recozimento de semicondutores ou cerâmicas avançadas: Você precisa de um forno de atmosfera de alta precisão com controle de temperatura superior e uniformidade documentada.

Em última análise, sua escolha é definida pela química do seu processo; combine a capacidade do forno com as necessidades específicas do seu material.

Tabela de Resumo:

| Característica | Forno de Caixa Padrão | Forno de Atmosfera |

|---|---|---|

| Controle de Atmosfera | Não, opera ao ar | Sim, selado com gás/vácuo |

| Uso Principal | Secagem, queima de cinzas, recozimento básico | Recozimento brilhante, brasagem, sinterização |

| Precisão de Temperatura | ±5°C | ±1°C a ±0.1°C |

| Uniformidade de Temperatura | Básica | ±5°C a ±10°C com ventiladores |

| Custo e Complexidade | Menor | Maior com manutenção |

Com dificuldades com oxidação de material ou precisa de tratamento térmico preciso? Na KINTEK, nos especializamos em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Mufa, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda. Se você está em pesquisa, processamento de semicondutores ou cerâmicas avançadas, nossos fornos garantem controle de temperatura superior e gerenciamento de atmosfera para proteger seus materiais e aprimorar resultados. Contate-nos hoje para discutir como a KINTEK pode otimizar seus processos laboratoriais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio