Sim, absolutamente. O alumínio não só pode ser derretido em um forno de indução, mas é um método altamente prático e frequentemente preferido para aplicações industriais. A física única do aquecimento por indução oferece vantagens significativas em velocidade, eficiência e controle de qualidade ao processar alumínio e suas ligas.

A questão não é se um forno de indução pode derreter alumínio, mas por que é uma ferramenta tão eficaz para o trabalho. Sua capacidade de gerar calor diretamente dentro do metal proporciona um nível de controle e pureza que os fornos convencionais têm dificuldade em igualar.

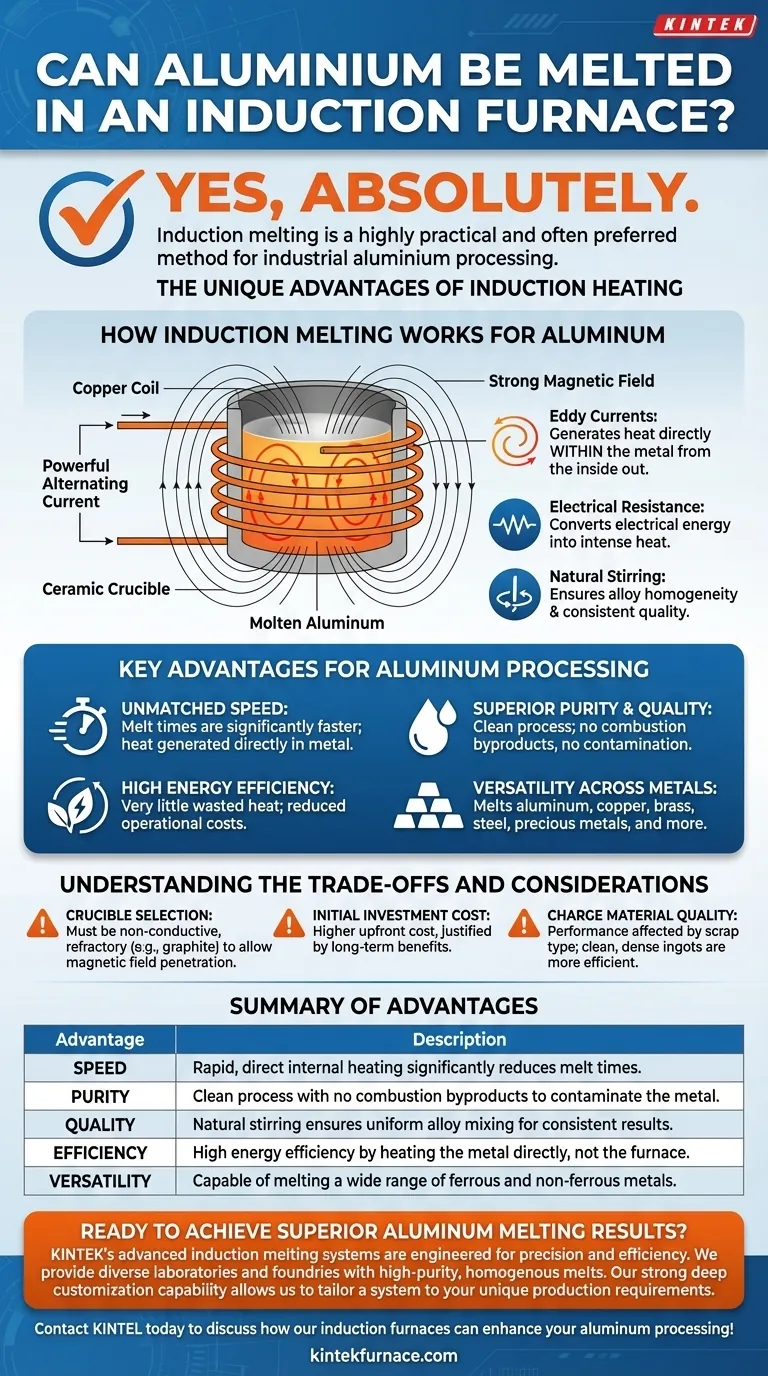

Como a Fusão por Indução Funciona para o Alumínio

A fusão por indução é fundamentalmente diferente dos fornos a combustível ou de resistência. Não aquece o alumínio de fora para dentro; gera calor de dentro para fora.

O Princípio da Indução Eletromagnética

Um forno de indução usa uma corrente alternada poderosa passada através de uma bobina de cobre. Isso cria um campo magnético forte e em rápida mudança ao redor do cadinho que contém o alumínio. Este campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas, diretamente dentro da carga de alumínio.

O Papel da Resistência Elétrica

À medida que essas correntes parasitas fluem através do alumínio, elas encontram a resistência elétrica natural do metal. Essa resistência converte a energia elétrica em calor intenso, fazendo com que o alumínio derreta de forma rápida e eficiente.

Agitação Natural para Homogeneidade da Liga

As poderosas forças magnéticas em jogo também criam um efeito de agitação natural ou "motor" dentro do metal fundido. Para ligas de alumínio, este é um benefício crítico, pois garante que todos os elementos de liga sejam completamente e uniformemente misturados, resultando em um produto final consistente e de alta qualidade.

Principais Vantagens para o Processamento de Alumínio

Usar um forno de indução para alumínio oferece várias vantagens operacionais distintas em relação aos métodos tradicionais.

Velocidade Inigualável

Como o calor é gerado diretamente dentro do metal, os tempos de fusão são significativamente mais rápidos. Não há necessidade de esperar que uma câmara de forno aqueça e depois transfira lentamente esse calor para a carga. Isso leva a maior produtividade e rendimento.

Pureza e Qualidade Superiores

A indução é um processo de fusão excepcionalmente limpo. Como não há combustão, subprodutos como gás e fuligem não podem contaminar o alumínio fundido. Isso resulta em uma fusão de maior pureza, o que é crítico para muitas aplicações de fundição e fabricação.

Alta Eficiência Energética

Ao aquecer o metal diretamente, muito pouca energia é desperdiçada aquecendo as paredes do forno ou a atmosfera circundante. Isso torna a fusão por indução um dos métodos mais eficientes em termos de energia disponíveis, reduzindo os custos operacionais a longo prazo.

Versatilidade em Metais

Os fornos de indução não se limitam ao alumínio. Sua versatilidade permite a fusão de uma ampla gama de metais ferrosos e não ferrosos, incluindo cobre, latão, aço, ferro e até metais preciosos como ouro e prata.

Compreendendo as Vantagens e Considerações

Embora altamente eficaz, a decisão de usar um forno de indução envolve a compreensão de seus requisitos e limitações específicos.

A Seleção do Cadinho é Fundamental

O cadinho, que contém o alumínio, deve ser feito de um material refratário não condutor, como grafite ou um compósito cerâmico. Ele precisa permitir que o campo magnético passe por ele para atingir o metal, ao mesmo tempo em que é capaz de suportar o calor intenso do alumínio fundido.

Custo de Investimento Inicial

Os sistemas de forno de indução geralmente têm um custo de capital inicial mais alto em comparação com fornos simples a gás. Este investimento é frequentemente justificado por custos de energia mais baixos a longo prazo, maior produtividade e melhor qualidade do metal.

Qualidade do Material da Carga

Embora versátil, o desempenho de um forno de indução pode ser afetado pelo tipo de sucata de alumínio que está sendo carregada. Sucata muito fina, solta ou fortemente oxidada pode ser menos eficiente para derreter do que lingotes ou sólidos limpos e densos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão certa depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é a produção de ligas de alta qualidade: A agitação natural e o aquecimento limpo por indução o tornam a escolha ideal para garantir a consistência metalúrgica.

- Se o seu foco principal é a velocidade e o alto rendimento: Os ciclos rápidos de fusão de um forno de indução oferecem uma vantagem significativa de produtividade sobre os métodos convencionais.

- Se o seu foco principal é a eficiência energética e o controle ambiental: O método de aquecimento direto por indução minimiza o desperdício de energia e elimina as emissões da combustão, tornando-o uma escolha mais limpa e econômica.

Em última análise, o aproveitamento da tecnologia de indução para alumínio oferece um caminho preciso, limpo e eficiente para resultados de fusão superiores.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Velocidade | Aquecimento interno direto e rápido reduz significativamente os tempos de fusão. |

| Pureza | Processo limpo sem subprodutos de combustão para contaminar o metal. |

| Qualidade | Agitação natural garante mistura uniforme da liga para resultados consistentes. |

| Eficiência | Alta eficiência energética ao aquecer o metal diretamente, não o forno. |

| Versatilidade | Capaz de derreter uma ampla gama de metais ferrosos e não ferrosos. |

Pronto para alcançar resultados superiores na fusão de alumínio?

As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos robustos sistemas de fusão por indução, são projetadas para precisão e eficiência. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios e fundições a tecnologia para garantir fusões homogêneas e de alta pureza.

Nossa forte capacidade de personalização profunda nos permite adaptar um sistema — seja um forno Mufla, Tubular, Rotativo, a Vácuo ou de Atmosfera — para atender aos seus requisitos de produção exclusivos e metas operacionais.

Entre em contato com a KINTEL hoje para discutir como nossos fornos de indução podem aprimorar seu processamento de alumínio!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza