Você fez tudo certo. O material é puro, o processo é meticulosamente documentado e seu forno tem capacidade para 1700°C. Você define o controlador para 1650°C para um processo crítico de sinterização. No entanto, as amostras que emergem da câmara são uma mistura frustrante de inconsistência — algumas perfeitas, outras rachadas, deformadas ou não atendendo às especificações.

Dias, até semanas, são perdidos perseguindo variáveis fantasmas. Você questiona o fornecedor do material, recalibra suas ferramentas de medição, ajusta os parâmetros do processo. Mas os resultados permanecem teimosamente, e caramente, imprevisíveis. Se isso soa familiar, você não está sozinho. E a raiz do problema está escondida à vista de todos.

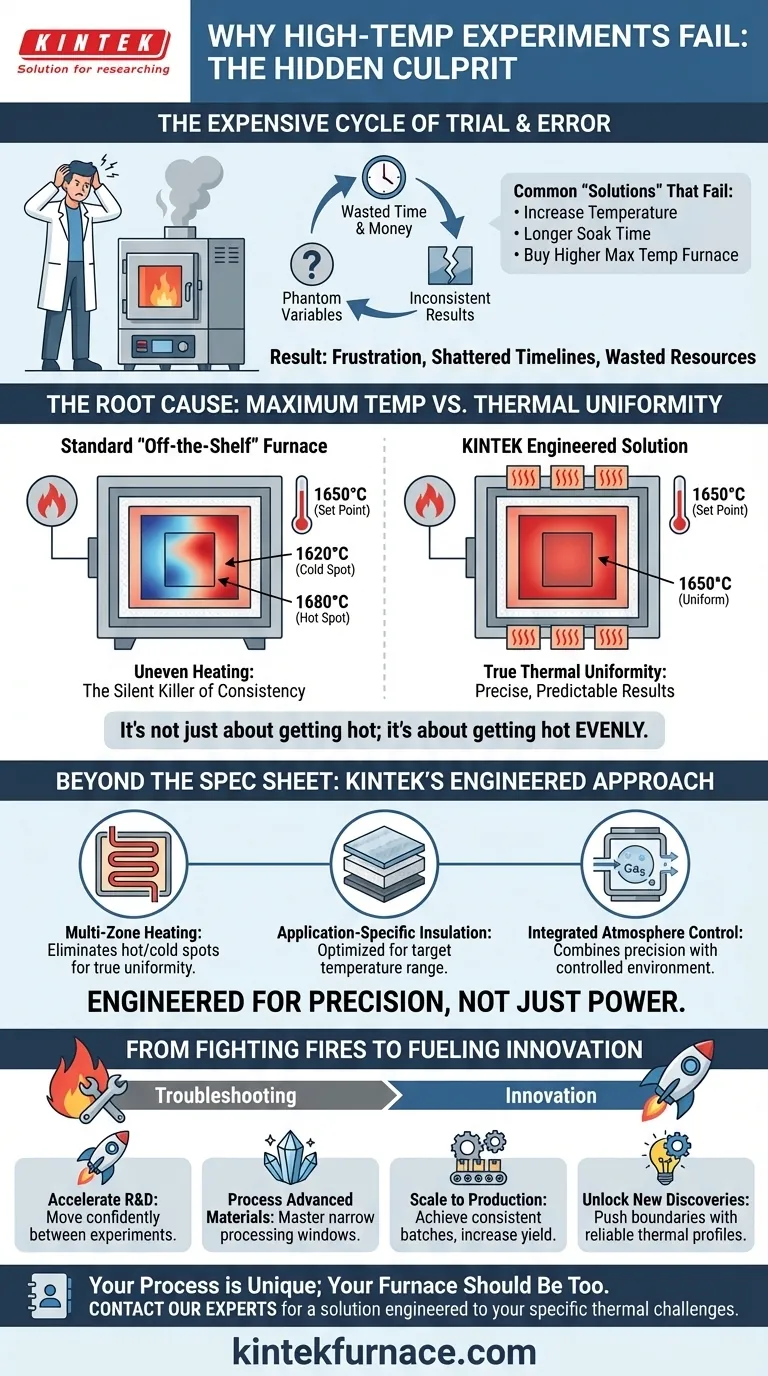

O Ciclo Caro de Tentativa e Erro

Esse cenário acontece diariamente em laboratórios avançados de P&D e instalações de fabricação de alto risco. A suposição inicial é quase sempre que um forno com uma classificação de temperatura máxima suficientemente alta é uma garantia de desempenho. Quando os resultados dão errado, o manual de solução de problemas é previsível:

- "Vamos apenas aumentar a temperatura." Você empurra o forno para mais perto do seu limite, esperando que mais calor resolva o problema, muitas vezes piorando-o.

- "Vamos tentar um tempo de imersão mais longo." Isso desperdiça energia e tempo valioso da máquina, sem abordar a questão subjacente.

- "Precisamos de um forno com uma temperatura máxima ainda maior." Este é o erro mais comum e caro — investir em mais potência sem entender o problema real.

Este ciclo não é apenas frustrante; tem graves consequências comerciais. Prazos de projetos são quebrados, orçamentos de P&D são consumidos por materiais e energia desperdiçados, e a incapacidade de dimensionar um processo de forma confiável pode interromper o lançamento de um novo produto inteiramente. Você fica com um processo que é mais arte do que ciência, completamente dependente da sorte.

A Causa Raiz: Temperatura Máxima vs. Uniformidade Térmica

Aqui está o ponto crítico: O problema raramente é a temperatura máxima que seu forno pode atingir. O verdadeiro culpado é a falta de uniformidade térmica.

Pense em um forno de cozinha comum. O seletor pode estar definido para 400°F, mas você sabe por experiência que o canto de trás esquenta mais e vai queimar os biscoitos, enquanto a frente os deixa mal cozidos. Agora, amplifique esse efeito para as temperaturas extremas usadas para cerâmicas avançadas, ligas ou crescimento de cristais.

O controlador de temperatura de um forno pode registrar um constante 1650°C de um único termopar, mas dentro da câmara, uma batalha térmica oculta está em andamento. Uma parte da sua amostra pode estar a 1680°C, enquanto outra está a 1620°C. Esse gradiente de temperatura, esse aquecimento desigual, é o assassino silencioso da consistência.

É precisamente por isso que as "soluções" comuns falham. Aumentar o calor não cria uniformidade; apenas torna os pontos quentes mais quentes. Um tempo de imersão mais longo não pode compensar uma falha fundamental de design que impede a distribuição uniforme de calor. Você está tentando consertar um problema de hardware com um ajuste de software, e isso nunca funcionará de forma confiável.

Além da Ficha Técnica: Um Forno Projetado para o Seu Processo

Para obter resultados repetíveis e previsíveis, você não precisa apenas de um forno que aqueça. Você precisa de um instrumento térmico projetado para precisão — um sistema projetado para entregar a exatamente a mesma temperatura a cada milímetro quadrado de sua amostra, a cada ciclo.

É aqui que o conceito de "pronto para uso" falha. Um forno genérico é construído para atingir um número em uma ficha técnica. Uma solução de processo real, no entanto, é construída em torno de seus requisitos térmicos específicos. Este é o princípio por trás da abordagem da KINTEK. Reconhecemos que alcançar uniformidade perfeita a 1200°C é um desafio de engenharia completamente diferente do que a 1700°C, especialmente quando uma atmosfera controlada é necessária.

Nossa profunda capacidade de personalização nos permite abordar a causa raiz diretamente:

- Aquecimento Multizona: Em vez de um único elemento de aquecimento de força bruta, podemos projetar múltiplas zonas de aquecimento controladas independentemente para eliminar pontos quentes e frios, garantindo verdadeira uniformidade térmica em toda a câmara.

- Isolamento Específico para Aplicação: Selecionamos e projetamos pacotes de isolamento otimizados para sua faixa de temperatura alvo, minimizando a perda de calor e melhorando a estabilidade.

- Controle de Atmosfera Integrado: Para processos sensíveis à oxidação, nossos Fornos a Vácuo e de Atmosfera combinam precisão de alta temperatura com um ambiente perfeitamente controlado, garantindo que a integridade do material nunca seja comprometida.

Um forno KINTEK não é apenas um produto; é uma solução nascida de uma profunda compreensão da dinâmica térmica. É projetado não apenas para atingir uma temperatura, mas para dominá-la.

De Apagar Incêndios a Impulsionar a Inovação

Quando seu processo térmico é verdadeiramente estável e uniforme, toda a dinâmica do seu trabalho muda. A energia antes gasta em solução de problemas e reexecução de experimentos falhos é liberada. Agora você pode:

- Acelerar P&D: Avançar com confiança de um experimento bem-sucedido para o próximo, sabendo que os resultados são confiáveis e o forno não é uma variável.

- Processar Materiais Avançados: Trabalhar com materiais de próxima geração que têm janelas de processamento incrivelmente estreitas, o que seria impossível em um forno não uniforme.

- Escalar para Produção: Transicionar um processo do laboratório para a linha de produção com a garantia de que os resultados serão consistentes, lote após lote, aumentando o rendimento e a lucratividade.

- Desbloquear Novas Descobertas: Empurrar os limites do que é possível, explorando novas composições de materiais e perfis térmicos, livre das restrições de equipamentos imprevisíveis.

Você deixa de ser um operador de forno e volta a ser um verdadeiro cientista de materiais ou engenheiro de processo, focado na inovação em vez da mitigação.

Seu processo é único; seu forno também deveria ser. Pare de lutar contra resultados inconsistentes e comece a alcançar sucesso previsível. Nossa equipe de especialistas está pronta para ir além da ficha técnica e discutir os desafios térmicos específicos do seu projeto, projetando uma solução que ofereça a precisão que você precisa para avançar. Entre em Contato com Nossos Especialistas para iniciar a conversa.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

Artigos relacionados

- O Inimigo Invisível: Por Que Fornos a Vácuo São Uma Aposta na Perfeição

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- A Verdadeira Razão pela Qual os Seus Materiais de Alto Desempenho Estão Falhando (E Não É a Liga)

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos