O Apelo de um Número Único

Quando os engenheiros especificam equipamentos, instintivamente procuramos uma métrica única e definidora. Qual é a temperatura máxima? O volume da câmara? A potência nominal? Esse viés pela simplicidade é um poderoso atalho cognitivo.

Mas quando se trata de um forno a vácuo, fazer a pergunta "Qual é a pressão de operação?" é a pergunta certa com a suposição errada. Ela assume que a resposta é um número.

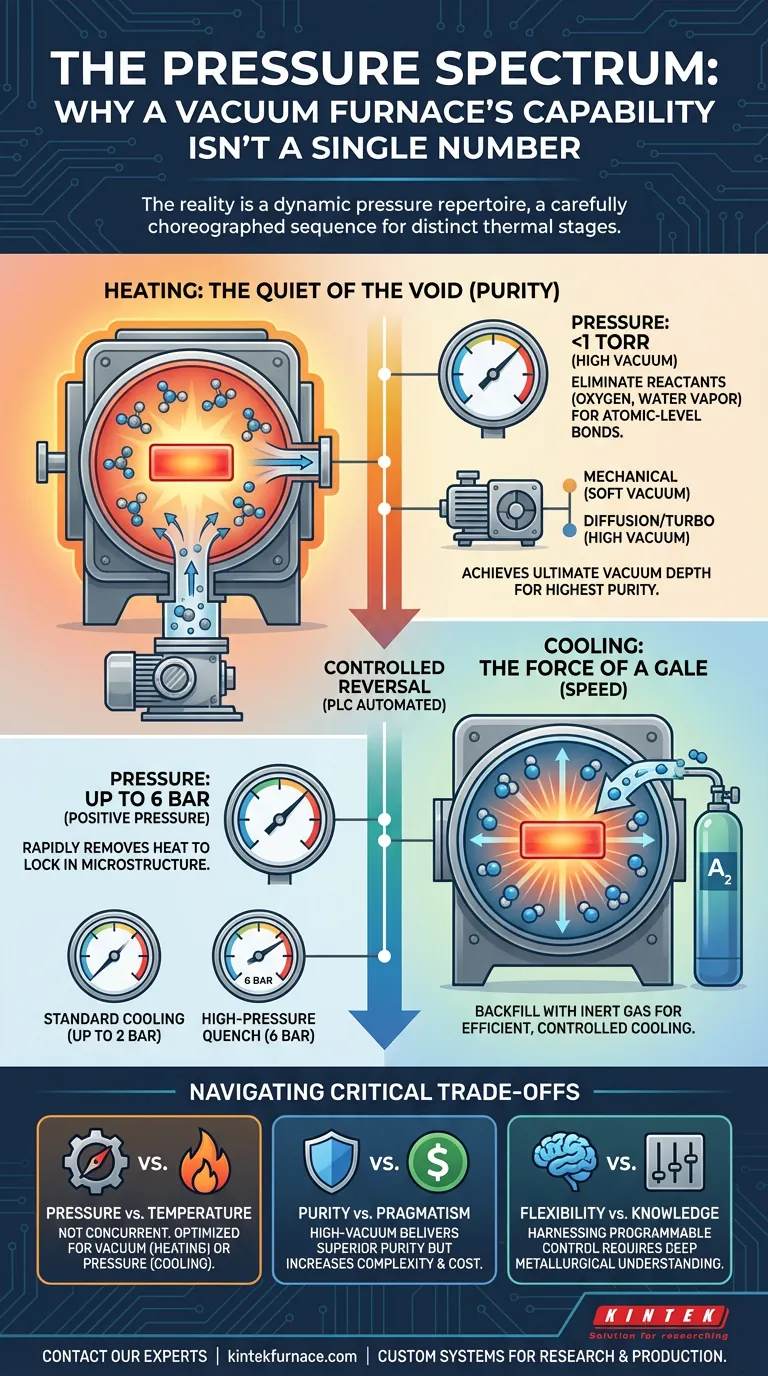

A realidade é mais elegante. Um forno a vácuo não tem *uma* pressão de operação; ele tem um *repertório* de pressão dinâmica, uma sequência cuidadosamente coreografada de condições atmosféricas projetadas para estágios distintos de um processo térmico. Compreender isso é a diferença entre adquirir uma ferramenta e dominar um processo.

Uma História de Duas Atmosferas: Aquecimento vs. Resfriamento

O cerne da função de um forno é uma transição dramática entre dois objetivos opostos: pureza absoluta durante o aquecimento e força controlada durante o resfriamento. Cada um exige uma estratégia atmosférica completamente diferente.

O Silêncio do Vazio: Pressão Durante o Aquecimento

Durante as fases críticas de aquecimento e manutenção de temperatura, o papel principal do forno é criar uma tela imaculada. Na temperatura máxima, seu mundo se encolhe para um vácuo quase perfeito, operando de níveis de alto vácuo até apenas 1 torr.

Isso não é apenas remover o ar. É eliminar os reagentes — oxigênio, vapor d'água e outros gases — que, de outra forma, corromperiam o processo metalúrgico. Para aplicações como brasagem ou sinterização, onde ligações em nível atômico estão sendo formadas, este ambiente de pressão ultrabaixa é inegociável. Ele garante a pureza.

A Força de uma Ventania: Pressão Durante o Têmpera

Uma vez concluído o ciclo de aquecimento, o objetivo se inverte em 180 graus. O objetivo não é mais a pureza, mas a velocidade — remover rapidamente o calor para travar uma microestrutura de material desejada.

Aqui, o vácuo se torna um passivo. O forno executa uma reversão controlada, reabastecendo a câmara com um gás inerte como argônio ou nitrogênio.

- Resfriamento Padrão: Um reabastecimento de até 2 bar de pressão positiva fornece resfriamento eficiente e rápido.

- Têmpera de Alta Pressão: Para taxas máximas de resfriamento para atingir dureza específica, um sistema opcional pode liberar um torrente de gás de 6 bar, forçando o calor para longe da peça com incrível velocidade.

Esta fase de alta pressão é fundamentalmente uma ferramenta de resfriamento, não de aquecimento.

A Coreografia do Controle

Essa versatilidade não acontece por acaso. É o resultado de uma interação sofisticada entre um potente sistema de bombeamento e uma lógica precisa de controle de gás — o músculo e o cérebro do forno.

A Arte da Evacuação

O nível de vácuo final — a "profundidade" do vazio — é determinado pelo sistema de bombeamento. Esta é uma escolha de design crítica, impulsionada inteiramente pelos requisitos do processo.

- Bombas Mecânicas: Alcançam um vácuo "suave", suficiente para desgaseificação básica e muitos processos padrão.

- Bombas de Difusão ou Turbomoleculares: Necessárias para vácuo "alto", essenciais para aplicações que exigem os mais altos níveis de pureza e a remoção de todos os contaminantes de desgaseificação.

O Diálogo com o Gás

O cérebro do forno é seu Controlador Lógico Programável (CLP). Ele automatiza a transição entre vácuo e pressão, gerenciando os pontos de ajuste de pressão parcial com gás inerte. Este sistema permite ciclos incrivelmente complexos e repetíveis, onde a atmosfera é adaptada segundo a segundo às necessidades do material.

A Bússola do Engenheiro: Navegando em Compromissos Críticos

Este nível de controle introduz pontos de decisão. Escolher a configuração correta requer ir além de especificações simples e envolver-se com os compromissos inerentes do sistema.

-

Pressão vs. Temperatura: A restrição mais crucial a entender é que alta pressão positiva e temperatura máxima geralmente não são simultâneas. O sistema é otimizado para vácuo durante o aquecimento e pressão durante o resfriamento. Processos que precisam de ambos simultaneamente (como sinterização-HIP) requerem uma classe diferente de forno.

-

Pureza vs. Pragmatismo: Um sistema de alto vácuo oferece pureza superior, mas vem com maior complexidade e custo. A escolha certa depende de uma avaliação franca da sensibilidade do seu material a contaminantes atmosféricos.

-

Flexibilidade vs. Conhecimento: Um controlador programável oferece possibilidades quase infinitas. Mas aproveitar esse poder requer um profundo entendimento da metalurgia do processo. O forno é um instrumento poderoso, e sua saída é tão boa quanto a composição que ele é solicitado a tocar.

Escolher um forno, então, é menos sobre encontrar o maior número em uma folha de especificações e mais sobre combinar as capacidades dinâmicas do sistema com seus objetivos específicos. Na KINTEK, construímos nossos fornos a vácuo — juntamente com nossos sistemas Muffle, Tube e CVD — com base neste princípio de personalização profunda. Entendemos que, quer seu objetivo seja pureza absoluta para brasagem ou dureza controlada para peças mecânicas, o forno deve ser uma extensão precisa da sua intenção de processo.

Para navegar nesses compromissos e configurar um sistema perfeitamente alinhado com suas necessidades de pesquisa ou produção, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

Artigos relacionados

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- Além do Vazio: Os Custos Ocultos de um Forno a Vácuo Perfeito

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala

- O Número Mais Importante em um Forno a Vácuo Não é Sua Temperatura

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo