É um cenário que todo gerente de laboratório teme. Um processo de aquecimento crítico e de longa duração está funcionando sem problemas. Então, abruptamente, falha. Os elementos de aquecimento esfriaram, as amostras de alto valor foram comprometidas e o cronograma do projeto foi arruinado. O suspeito imediato? Um elemento de aquecimento defeituoso ou uma falha na fonte de alimentação. Mas após uma substituição cara e uma reinicialização cuidadosa, isso acontece novamente algumas semanas depois. Você está preso em um ciclo de tempo de inatividade caro sem causa clara.

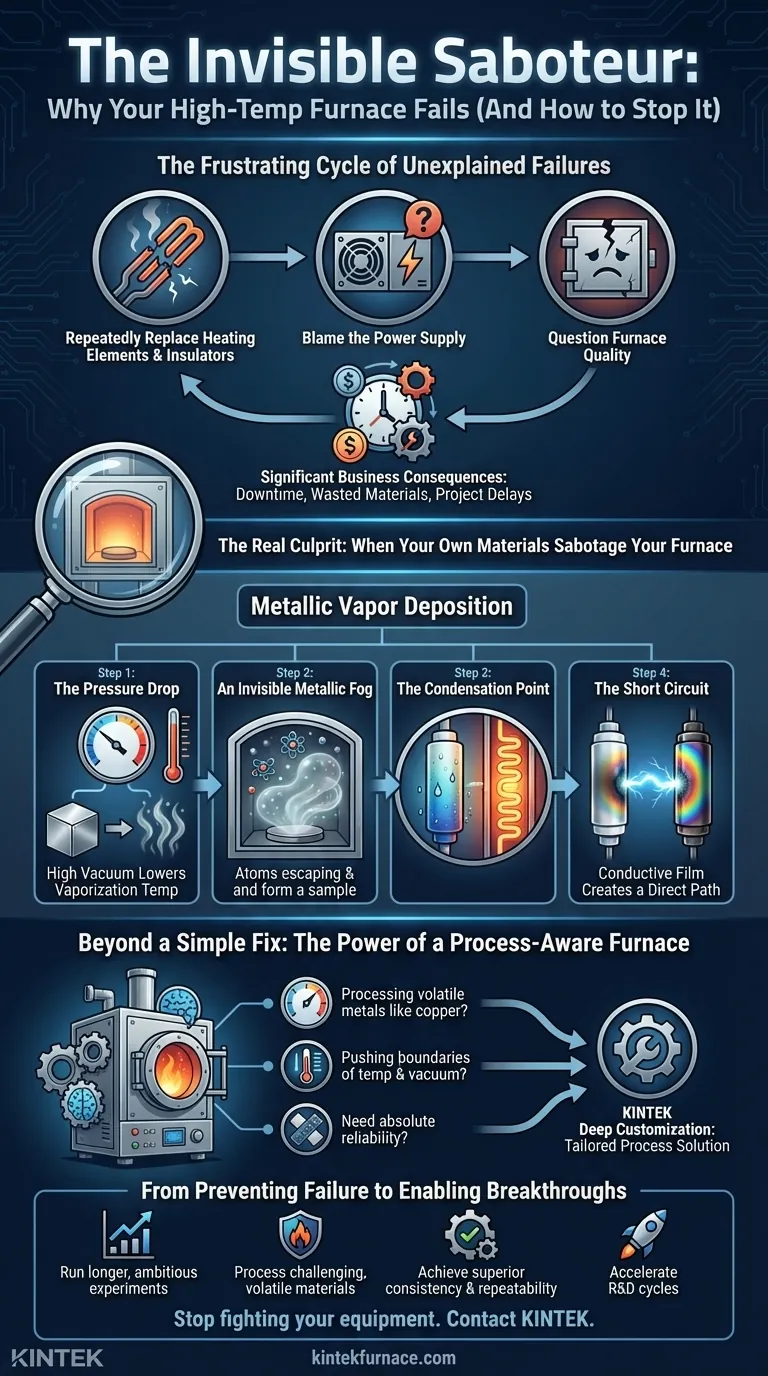

O Ciclo Frustrante de Falhas Inexplicáveis

Este não é um incidente isolado; é uma luta comum e profundamente frustrante em ciência e processamento de materiais. As equipes muitas vezes se encontram solucionando os sintomas, não a doença. Eles podem:

- Substituir repetidamente elementos de aquecimento e isoladores, tratando cada falha como um simples caso de desgaste de componentes.

- Culpar a fonte de alimentação, investindo tempo e recursos em diagnósticos elétricos que não levam a lugar nenhum.

- Questionar a qualidade do seu forno, perdendo a confiança em uma peça crítica da infraestrutura laboratorial.

Cada ciclo de falha acarreta consequências comerciais significativas. Não é apenas o custo das peças de reposição. São as horas de produtividade perdida, os materiais de alta pureza desperdiçados e os atrasos críticos do projeto que podem adiar o lançamento de produtos ou invalidar fases inteiras de pesquisa. A raiz do problema permanece oculta, pronta para atacar novamente.

O Verdadeiro Culpado: Quando Seus Próprios Materiais Sabotam Seu Forno

A razão pela qual este problema é tão difícil de diagnosticar é que o forno não está falhando por si só. Ele está sendo ativamente, embora invisivelmente, sabotado pelos próprios materiais que você está processando. A causa não é um componente defeituoso; é um princípio fundamental da física que é frequentemente negligenciado.

O problema central é a deposição de vapor metálico, impulsionada por um desequilíbrio entre a pressão de operação, a temperatura do seu forno e a carga do seu processo.

De Metal Sólido a um Filme Condutor: Uma Análise em Quatro Passos

Pense em como o vapor d'água condensa em um copo frio em um dia úmido. Um processo semelhante, mas muito mais destrutivo, está acontecendo dentro do seu forno.

-

A Queda de Pressão: Operar sob vácuo elevado reduz significativamente a temperatura na qual os materiais passam de sólido para gás (vaporização). Para metais como cobre ou cromo, um processo padrão de alta temperatura e alto vácuo cria as condições perfeitas para que eles "fervam" da superfície de suas peças.

-

Uma Névoa Metálica Invisível: Átomos de metal escapam da sua carga de processo, criando um vapor metálico invisível que preenche a câmara do forno.

-

O Ponto de Condensação: Por design, os isoladores cerâmicos que separam seus elementos de aquecimento são ligeiramente mais frios que os próprios elementos. Assim como o copo frio, essas superfícies mais frias se tornam um ponto de condensação perfeito para o vapor metálico quente.

-

O Curto-Circuito: Com o tempo, esse metal condensado se acumula formando uma película condutora ultrafina nos isoladores. Às vezes, é visível como um brilho "arco-íris" revelador ou uma descoloração enegrecida. Esse revestimento metálico efetivamente transforma um isolador não condutor em um fio, criando um caminho direto para a eletricidade — um curto-circuito que leva a uma falha catastrófica.

É por isso que simplesmente substituir os isoladores é uma solução temporária. Você está colocando um componente novo no exato mesmo ambiente hostil que destruiu o anterior. Você não resolveu o problema; apenas reiniciou o relógio para a próxima falha.

Além de uma Solução Simples: O Poder de um Forno Consciente do Processo

Para derrotar permanentemente este sabotador invisível, você não precisa de um isolador mais forte; você precisa de um ambiente de forno mais inteligente — um projetado com um profundo entendimento do seu processo específico. A solução reside em criar um sistema onde a temperatura, a pressão e os materiais existam em harmonia, não em conflito.

É aqui que o design do forno passa de hardware genérico para uma solução de processo personalizada. Na KINTEK, nossa abordagem é construída sobre este princípio. Reconhecemos que um forno não é apenas uma caixa que esquenta. É um ambiente precisamente controlado.

Nossa profunda capacidade de personalização é a chave. Em vez de vender um modelo padrão e esperar que funcione, nossos engenheiros começam com seus materiais e objetivos de processo.

- Processando metais voláteis como cobre? Projetamos um sistema de vácuo e atmosfera que mantém a pressão mais alta possível que seu processo permite, suprimindo ativamente a vaporização e protegendo seus isoladores.

- Expandindo os limites de temperatura e vácuo? Selecionamos e posicionamos componentes para minimizar diferenciais de temperatura e eliminar pontos de condensação.

- Precisa de confiabilidade absoluta? Construímos um forno — desde os materiais da câmara até a lógica de controle — que é precisamente compatível com as propriedades químicas e físicas da sua carga. Nossos Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD não são apenas produtos; são resultados dessa filosofia de resolução de problemas.

Da Prevenção de Falhas à Possibilidade de Avanços

Quando você para de lutar contra seu equipamento, você pode finalmente se concentrar em seus verdadeiros objetivos. Um forno projetado para prevenir este modo de falha fundamental não apenas aumenta o tempo de atividade; ele desbloqueia novo potencial.

De repente, você pode:

- Realizar experimentos mais longos e ambiciosos com confiança, sabendo que seu equipamento é estável.

- Processar materiais desafiadores e voláteis que antes eram considerados muito arriscados para seu equipamento.

- Alcançar consistência e repetibilidade de processo superiores, levando a resultados de maior qualidade e maiores rendimentos de produção.

- Acelerar seus ciclos de P&D eliminando semanas de tempo de inatividade e execuções falhas de seus planos de projeto.

Este princípio de adequar o forno ao processo vai além da prevenção de curtos-circuitos; é a base do processamento térmico confiável e inovador. Se você está cansado de falhas inexplicáveis e quer construir um processo no qual possa confiar, nossa equipe está pronta para ajudá-lo a projetar um ambiente onde seu trabalho possa prosperar. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

Artigos relacionados

- Por Que Seus Resultados de Síntese de Alta Temperatura São Não Confiáveis — E Como Corrigi-los

- Por Que Seus Experimentos de Alta Temperatura Falham — E Como Corrigi-los de Uma Vez Por Todas

- Por que seu forno de alta temperatura falha: o culpado oculto além do tubo rachado

- Para Além do Programa: Por Que a Sua Sinterização Falha e Como Garantir a Uniformidade

- O Sabotador Oculto no Seu Forno de Alta Temperatura: Por Que Suas Fusões São Inconsistentes — E Como Corrigi-las