Você já passou por isso antes. Semanas de trabalho foram dedicadas ao desenvolvimento de um novo material avançado. Sua fórmula química é sólida, o substrato é perfeito e o perfil de temperatura programado em seu forno é exato. No entanto, o resultado é mais um fracasso. O filme fino é irregular e quebradiço. O pó sintetizado carece da estrutura cristalina necessária. Os dados desta execução são completamente diferentes da anterior.

Parece menos ciência e mais um jogo de azar. Bem-vindo a um dos desafios mais frustrantes e comuns na ciência dos materiais.

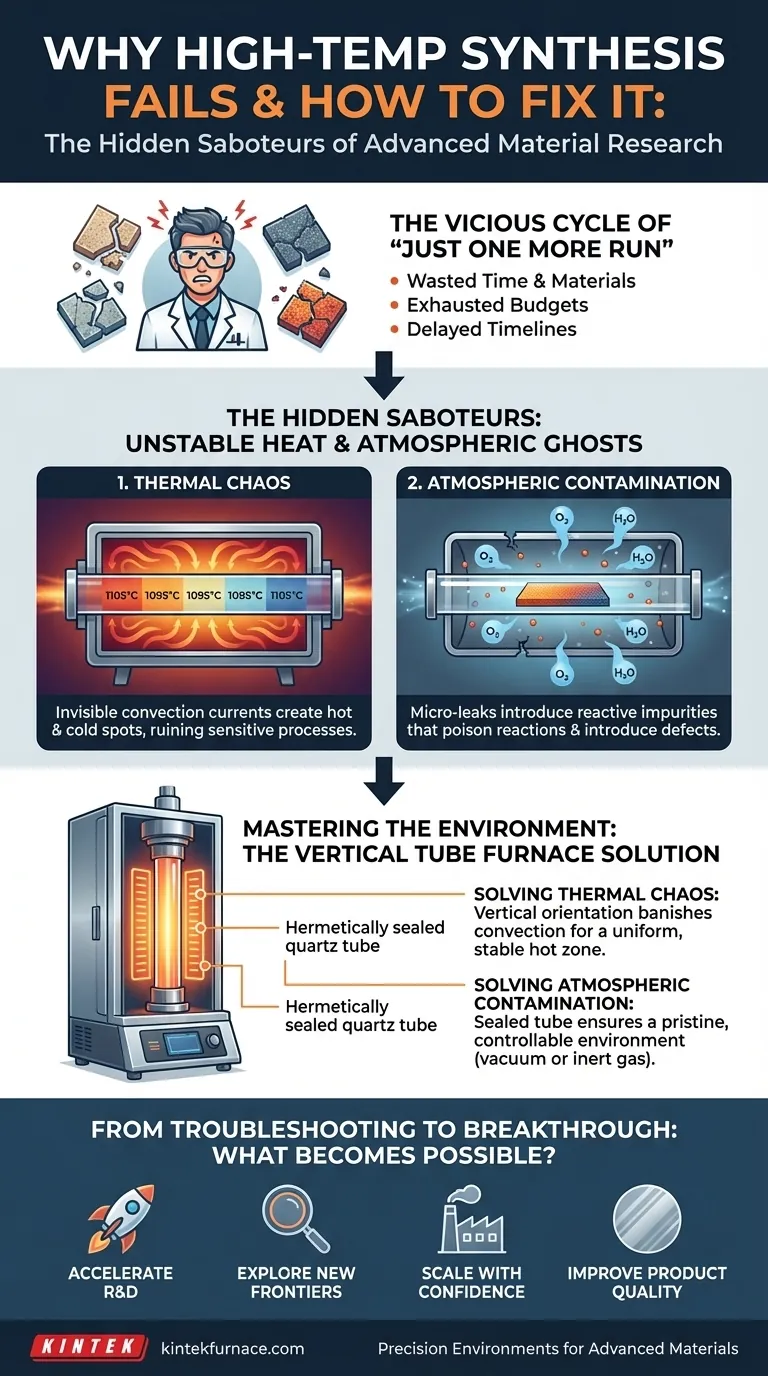

O Ciclo Vicioso de "Só Mais Uma Execução"

Essa inconsistência é um assassino silencioso de projetos em laboratórios e centros de P&D em todo o mundo. Quando um processo de alta temperatura falha, instintivamente culpamos as variáveis mais visíveis. A lista de verificação de solução de problemas começa:

- "Vamos ajustar a taxa de rampa de temperatura."

- "Talvez o fluxo de gás precursor estivesse fora por uma fração."

- "Calibramos o termopar corretamente?"

- "Vamos tentar só mais uma execução."

Cada tentativa consome materiais precursores caros, amostras preciosas e tempo ainda mais valioso. Esse ciclo de tentativa e erro não apenas atrasa a pesquisa — tem sérias consequências comerciais. Os prazos do projeto se estendem, os orçamentos de P&D são esgotados perseguindo problemas fantasmas, e o lançamento de um produto potencialmente revolucionário é adiado, corroendo sua vantagem competitiva.

Você está tentando consertar a receita, mas está ignorando o forno.

Os Sabotadores Ocultos: Calor Instável e Fantasmas Atmosféricos

A verdade frustrante é que, em muitos casos, o problema não são seus parâmetros de processo. O problema é que seu forno é fisicamente incapaz de criar o ambiente estável que seu processo exige. Dois sabotadores ocultos estão constantemente em ação dentro de um forno de propósito geral:

1. Caos Térmico

Em um forno de caixa padrão ou mesmo em muitos projetos de tubo horizontal, o calor não é um mar calmo e uniforme. É uma tempestade turbulenta de correntes de convecção. Isso cria pontos quentes e frios invisíveis em toda a câmara. Enquanto seu controlador pode registrar um estável 1100°C, uma parte de seu delicado wafer pode estar experimentando 1105°C enquanto outra está a 1095°C. Para processos sensíveis como recozimento ou crescimento de camadas semicondutoras, esse pequeno gradiente é a diferença entre um material uniforme e funcional e um defeituoso e inútil.

2. Contaminação Atmosférica

A síntese de materiais avançados geralmente requer uma atmosfera absolutamente pura — seja um vácuo forte ou um gás inerte específico. No entanto, muitos fornos não são sistemas verdadeiramente selados. Microvazamentos ou o desgaseificação das paredes da câmara em altas temperaturas podem introduzir quantidades vestigiais de oxigênio ou vapor d'água. A 1100°C, esses contaminantes se tornam "fantasmas" altamente reativos que envenenam suas reações químicas, introduzem defeitos na rede cristalina do seu material e arruínam seus resultados.

É por isso que sua solução de problemas falha. Você está calibrando meticulosamente seus instrumentos enquanto o ambiente fundamental — a física da própria câmara de aquecimento — está ativamente trabalhando contra você.

Dominando o Ambiente: A Física de um Forno Projetado para Propósito

Para alcançar resultados reprodutíveis e inovadores, você não precisa apenas de calor; você precisa de controle absoluto sobre o ambiente de aquecimento. Isso requer uma ferramenta projetada desde o início para domar o caos térmico e banir os fantasmas atmosféricos.

Este é o princípio fundamental de engenharia por trás do forno de tubo vertical.

Seu design não é um acidente; é uma solução direta para esses desafios físicos fundamentais.

-

Resolvendo o Caos Térmico: Ao orientar a câmara de aquecimento verticalmente, as correntes de convecção naturais se tornam estáveis e previsíveis. Isso permite que os engenheiros criem uma "zona quente" excepcionalmente uniforme e simétrica que envolve sua amostra. Cada superfície, de cima a baixo, experimenta o mesmo perfil térmico exato, eliminando os gradientes de temperatura que causam resultados inconsistentes.

-

Resolvendo a Contaminação Atmosférica: O coração do forno é um tubo de cerâmica ou quartzo selado. Isso cria uma câmara pristina e hermeticamente selada, completamente isolada do mundo exterior. Permite que você puxe um vácuo profundo para remover contaminantes ou introduza um fluxo contínuo de gás de processo ultra-puro com confiança. Você ganha comando absoluto sobre o ambiente químico, garantindo que sua reação prossiga exatamente como projetado.

De Solução de Problemas a Inovação: O Que Se Torna Possível?

Quando você para de lutar contra seu equipamento e começa a trabalhar com uma ferramenta projetada para controle ambiental, seu foco muda. As horas antes gastas em execuções frustrantes agora são dedicadas à inovação genuína.

Com um processo confiável e reprodutível, você pode:

- Acelerar P&D: Avance com confiança de um experimento bem-sucedido para o próximo, encurtando drasticamente seu ciclo de desenvolvimento.

- Explorar Novas Fronteiras: Trabalhe com materiais mais sensíveis ou complexos que antes eram impossíveis de sintetizar de forma confiável.

- Escalar com Confiança: Desenvolva um processo que possa ser escalado do laboratório para a produção, sabendo que os resultados serão consistentes.

- Melhorar a Qualidade do Produto: Crie filmes finos impecáveis e de alta pureza para óticas de próxima geração, wafers semicondutores de maior eficiência ou cerâmicas avançadas mais fortes.

Em última análise, dominar o ambiente do processo é a chave para desbloquear a próxima geração de materiais.

Na KINTEK, não vendemos apenas fornos; projetamos ambientes de precisão. Nossos fornos de tubo vertical são construídos com base em um profundo entendimento dos desafios físicos que você enfrenta, entregando a uniformidade excepcional e a pureza atmosférica necessárias para aplicações avançadas. Sabemos que sua pesquisa é única, e é por isso que nossas equipes internas de P&D e fabricação se destacam na personalização profunda, adaptando uma solução às demandas precisas do seu projeto. Pare de deixar seu equipamento ditar seus resultados e comece a alcançar os avanços para os quais você está trabalhando. Contate Nossos Especialistas.

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

Artigos relacionados

- Crisóis Rachados, Dados Inconsistentes? A Etapa Pós-Aquecimento Que Você Está Ignorando

- Por que seu processamento térmico falha: a incompatibilidade oculta em seu forno

- A Física das Ferramentas Inadequadas: Por Que um Forno Tubular Não Serve para Águas Residuais

- A Geometria da Precisão: Por Que o Design de um Forno Tubular é Sua Maior Força

- Do Pó à Densidade: Dominando a Transformação de Materiais em um Forno Tubular