Você conhece a sensação. Após um ciclo de queima meticulosamente planejado e com várias horas de duração, você abre a porta do forno com expectativa, apenas para ser recebido com decepção. Uma fina rachadura se espalha como uma teia em um componente cerâmico crítico. Uma peça de alto valor deformou-se o suficiente para se tornar inútil. Todo esse tempo, energia e material caro — desperdiçados. Você verifica os logs do programa e tudo parece perfeito. A temperatura aumentou exatamente como comandado. Então, o que deu errado?

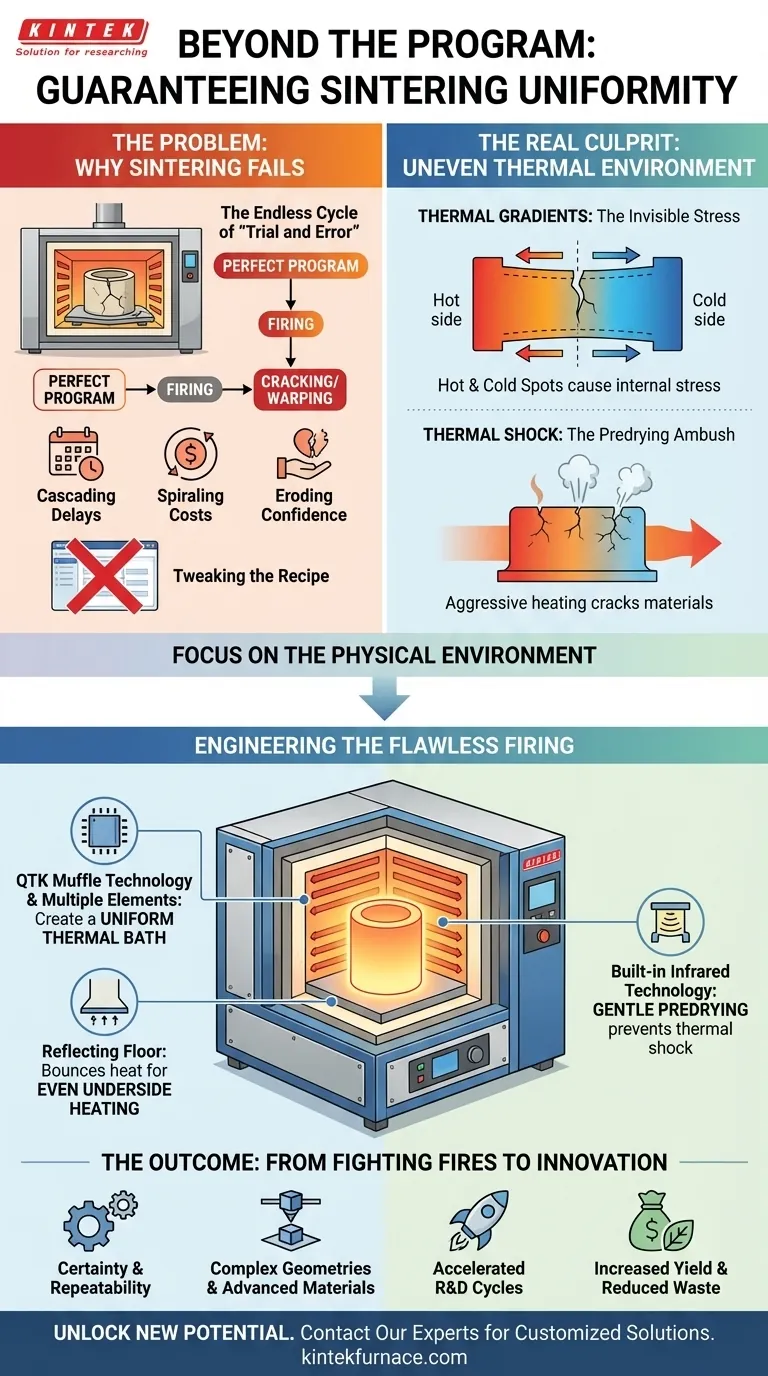

O Ciclo Infinito de "Tentativa e Erro"

Se este cenário lhe é familiar, você não está sozinho. Em laboratórios e instalações de produção em todo o mundo, esta é uma fonte crônica de frustração. A reação comum é culpar a "receita". Engenheiros e técnicos passam incontáveis horas ajustando o programa de queima digital: ajustando as taxas de rampa, estendendo os tempos de imersão ou diminuindo as temperaturas de pico, na esperança de tropeçar na fórmula mágica.

Cada tentativa falha é mais do que apenas um pequeno revés. Representa:

- Atrasos em Cascata no Projeto: Uma única execução falha pode atrasar os cronogramas em dias ou semanas.

- Custos de Material em Espiral: Desperdiçar materiais avançados ou preciosos impacta diretamente o seu orçamento.

- Erosão da Confiança: Quando os resultados são imprevisíveis, torna-se impossível garantir a qualidade ou escalar um processo de forma confiável. Você começa a questionar seus próprios métodos.

Este ciclo de adivinhação é exaustivo e caro. Mas sua maior falha é que ele se concentra no problema errado. Você está tentando resolver um problema de hardware com uma correção de software.

O Verdadeiro Culpado: Uma Guerra de Temperaturas Dentro do Seu Forno

A dura verdade é que o seu ciclo de queima perfeitamente programado é frequentemente minado por um ambiente térmico caótico e desigual. A temperatura exibida no seu controlador é apenas um ponto de dados, não a realidade experimentada por todo o seu componente. Dentro de um forno padrão, uma batalha oculta está em andamento.

Gradientes Térmicos: O Estresse Invisível

Imagine seu componente sentado na câmara. Os elementos de aquecimento fazem com que um lado aqueça mais rápido que o outro. Essa diferença de temperatura, ou "gradiente térmico", cria imenso estresse interno. Uma parte do material se expande enquanto outra fica para trás. Essa luta invisível é o que, em última análise, leva à deformação e rachaduras. Nenhuma quantidade de ajuste de programa pode consertar um forno que fundamentalmente tem pontos quentes e frios.

Choque Térmico: A Emboscada da Pré-secagem

O estágio mais vulnerável para muitos materiais, especialmente cerâmicas, é a pré-secagem. À medida que o forno aquece, qualquer umidade deve escapar suavemente. No entanto, se o calor for aplicado de forma muito agressiva ou desigual, a rápida mudança de temperatura cria um "choque térmico", que é frequentemente a causa raiz dessas rachaduras iniciais devastadoras.

As "soluções comuns" de ajuste de software falham porque não alteram essas realidades físicas. Você está simplesmente dizendo a um sistema falho para executar seu processo falho de forma diferente, esperando um resultado melhor.

Engenharia do Ambiente: A Anatomia de uma Queima Impecável

Para resolver verdadeiramente o problema de queima e sinterização inconsistentes, você deve parar de focar no programa e começar a focar no ambiente físico onde o trabalho acontece. Você precisa de um forno que não seja apenas uma caixa quente, mas um sistema térmico precisamente projetado para eliminar as causas raiz de falha.

É aqui que um profundo entendimento da termodinâmica informa o design do instrumento. Um forno avançado supera esses desafios com um sistema integrado de recursos:

-

Para derrotar gradientes térmicos: Tecnologias como a Tecnologia de Muffle QTK e múltiplos elementos de aquecimento estrategicamente posicionados trabalham em conjunto. Eles não apenas jogam calor em uma câmara; eles criam um "banho" térmico uniforme que envolve o componente. Um piso refletor reflete o calor radiante para a parte inferior da peça, garantindo que ela aqueça tão uniformemente quanto a parte superior. O resultado é um ambiente de temperatura verdadeiramente homogêneo, eliminando os estresses internos que causam deformação.

-

Para prevenir choque térmico: Fornos modernos incorporam tecnologia infravermelha embutida especificamente para a fase de pré-secagem. Em vez de depender de calor convectivo de força bruta, o IR aquece suave e uniformemente o componente de dentro para fora, permitindo que a umidade escape sem criar estresse, prevenindo efetivamente as rachaduras antes que elas possam se formar.

Esta não é apenas uma coleção de recursos; é uma solução holística. Os fornos KINTEK são projetados com base neste princípio — que ao aperfeiçoar o ambiente físico de aquecimento, capacitamos seu processo a ser perfeitamente repetível. Nossos designs são a resposta direta à física fundamental que causa falhas.

De Combater Incêndios a Impulsionar a Inovação: O Que é Possível Agora?

Quando você não precisa mais solucionar constantemente execuções falhas, todo o seu foco pode mudar. A energia antes gasta em controle de danos agora é liberada para progresso real.

Com um forno que oferece um ambiente térmico uniforme e garantido, você pode:

- Passar do palpite para a certeza, alcançando resultados repetíveis e confiáveis sempre.

- Trabalhar com confiança com geometrias mais complexas e materiais avançados e sensíveis que antes eram muito arriscados ou difíceis de processar.

- Acelerar drasticamente seus ciclos de P&D eliminando semanas de reexecução de experimentos falhos.

- Aumentar o rendimento e reduzir o desperdício de material, entregando um impacto direto e positivo ao seu resultado financeiro.

Em última análise, você pode construir uma reputação de qualidade e inovação, porque seus processos fundamentais são finalmente estáveis, previsíveis e sob seu controle total.

Seus desafios de material são únicos, e sua solução de forno também deveria ser. Em vez de tentar encaixar seu processo complexo em uma caixa padrão, vamos discutir como um ambiente térmico projetado pode eliminar suas falhas mais persistentes e desbloquear novo potencial para sua pesquisa ou produção. Entre em Contato com Nossos Especialistas para explorar uma solução personalizada construída para sua aplicação específica.

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

Artigos relacionados

- Dominando o Vazio: Como Fornos Tubulares Forjam os Átomos da Inovação

- Por que seu processamento térmico falha: a incompatibilidade oculta em seu forno

- A Física das Ferramentas Inadequadas: Por Que um Forno Tubular Não Serve para Águas Residuais

- Crisóis Rachados, Dados Inconsistentes? A Etapa Pós-Aquecimento Que Você Está Ignorando

- Por que seu forno de alta temperatura falha: Não é o elemento de aquecimento, é a física