Imagine o seguinte: semanas de preparação meticulosa de amostras levaram a este momento. Você coloca cuidadosamente seu material cerâmico avançado no forno tubular, ajusta o controlador para aquele ciclo crítico de sinterização de 1450°C e o deixa funcionando durante a noite. Na manhã seguinte, você não retorna a uma descoberta, mas a um desastre: um tubo de processo leitoso e rachado, uma amostra contaminada e um forno que não aquece. Semanas de trabalho, materiais valiosos e o cronograma do seu projeto — tudo arruinado.

Se este cenário parece dolorosamente familiar, você não está sozinho.

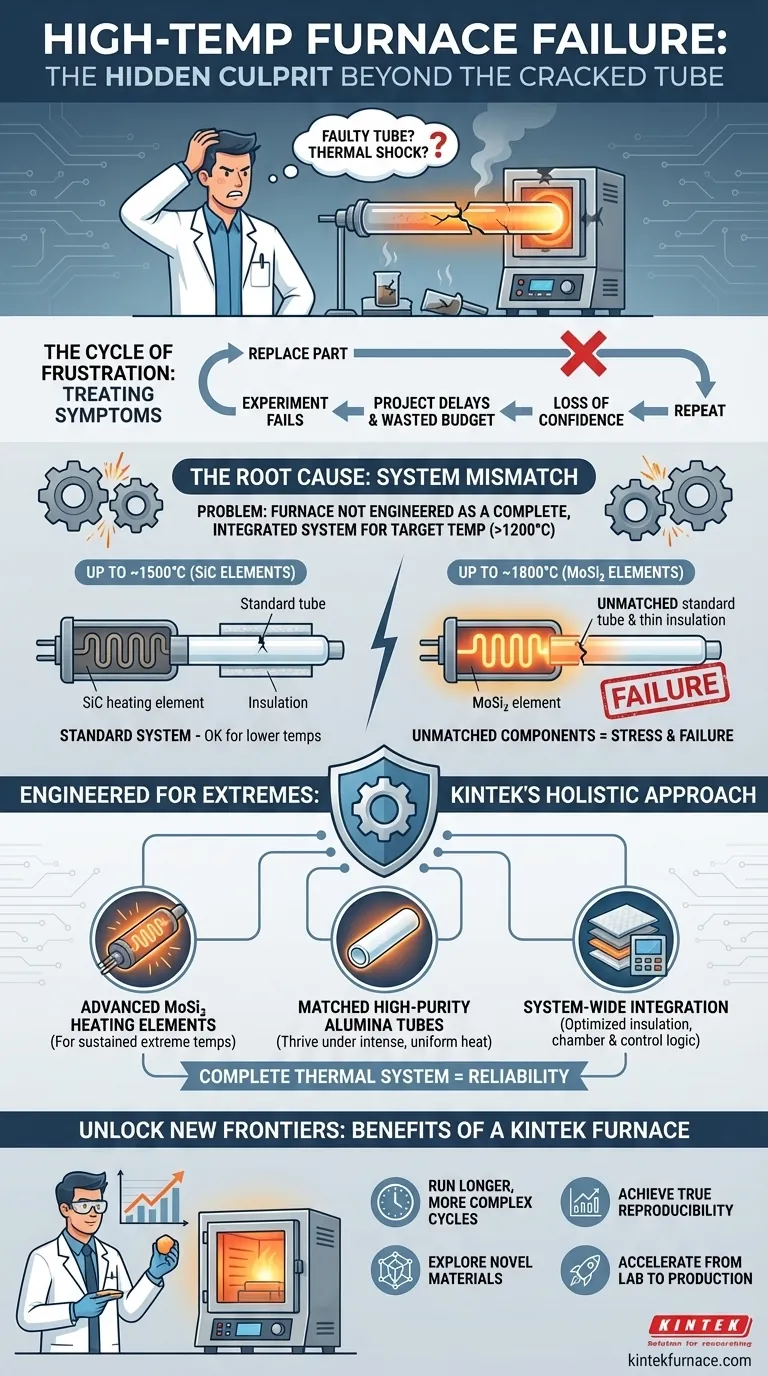

O Ciclo da Frustração: Por Que Substituir Peças Não é a Resposta

Em laboratórios que ultrapassam os limites da ciência dos materiais, falhas inesperadas do forno acima de 1200°C são uma história comum e cara. A reação típica é solucionar o ponto de falha mais óbvio. Você pode pensar:

- "Deve ter sido um tubo de alumina defeituoso. Vamos pedir um novo."

- "Talvez tenha havido choque térmico. Da próxima vez, usaremos uma taxa de aquecimento mais lenta."

- "Vamos apenas fazer o próximo experimento a 1350°C para ter certeza."

Embora lógicas, essas são meras suposições que tratam o sintoma, não a doença. Cada experimento falho não é apenas um revés científico; é um problema de negócios significativo. Leva a atrasos no projeto, orçamentos de P&D desperdiçados e uma perda crítica de confiança nos dados experimentais, potencialmente comprometendo a qualidade do produto no futuro. O ciclo se repete e a verdadeira fonte do problema permanece oculta.

A Causa Raiz: Não é uma Peça Defeituosa, é uma Incompatibilidade de Sistema

As falhas recorrentes não se devem a um único componente defeituoso. O problema é mais fundamental: o próprio forno provavelmente não foi projetado como um sistema completo e integrado para as temperaturas que você está tentando atingir.

Operar um forno acima de 1200°C não é apenas gerar mais calor; é um mundo diferente da ciência dos materiais. Os componentes que funcionam perfeitamente a 1100°C falharão catastroficamente a 1500°C ou 1700°C.

O cerne da questão reside na relação entre os elementos de aquecimento e tudo ao seu redor.

Uma História de Dois Elementos de Aquecimento

- Para temperaturas de até ~1500°C: Fornos usam elementos de aquecimento de Carbeto de Silício (SiC). Estes são cavalos de batalha robustos, mas têm um limite operacional definitivo.

- Para temperaturas de até ~1800°C: Empurrar para este patamar superior requer uma mudança completa de material para elementos de Dissilicieto de Molibdênio (MoSi₂). Estas são cerâmicas avançadas capazes de suportar cargas térmicas extremas onde o SiC simplesmente se degradaria.

Aqui está a percepção crítica: a escolha do elemento de aquecimento dita o projeto de todo o forno. Um forno construído com elementos MoSi₂ não é apenas um forno padrão com elementos "mais quentes" substituídos. Para funcionar de forma confiável, ele requer um grau diferente de tubo de alumina de alta pureza, isolamento multicamadas mais denso e um sistema de controle de energia, todos precisamente combinados com as propriedades únicas do MoSi₂.

É por isso que simplesmente substituir um tubo rachado em um forno especificado incorretamente é uma solução temporária para um problema permanente. O tubo não falhou isoladamente; falhou porque todo o sistema térmico — os elementos, o isolamento, a geometria da câmara — estava criando tensões para as quais não foi projetado para suportar.

Projetado para Extremos: A Anatomia de um Forno Verdadeiramente Confiável

Para resolver permanentemente este problema, você não precisa de um componente melhor; você precisa de um sistema melhor projetado. Um verdadeiro forno de alta temperatura é um instrumento onde cada peça é selecionada e integrada com base em uma profunda compreensão desses princípios físicos subjacentes.

É precisamente aí que a filosofia de design da KINTEK faz a diferença. Nós não apenas montamos peças; nós projetamos soluções térmicas holísticas.

Quando você precisa de um forno para aplicações de 1700°C, nós não apenas vendemos uma caixa com uma classificação de alta temperatura. Construímos um sistema fundamentado nos componentes centrais corretos:

- Elementos de Aquecimento Avançados de MoSi₂: Começamos com o material de elemento correto projetado para operação sustentada e estável em temperaturas extremas.

- Tubos de Alumina de Alta Pureza Combinados: Os tubos de processo que fornecemos são especificados não apenas para sobreviver, mas para prosperar sob o calor intenso e uniforme gerado pela nossa configuração de elementos, garantindo inércia química e integridade estrutural.

- Integração em Todo o Sistema: Nossa excepcional P&D e fabricação interna nos permitem controlar todas as variáveis. A densidade do isolamento, as dimensões da câmara e a lógica de controle de temperatura são otimizadas para funcionar em conjunto, eliminando a "incompatibilidade de sistema" que causa falhas de componentes em primeiro lugar.

Nossa profunda capacidade de personalização significa que construímos o forno que seu experimento realmente exige, garantindo que cada componente seja perfeitamente adequado aos seus parâmetros de processo específicos.

Além da Confiabilidade: Desbloqueando Novas Fronteiras em Sua Pesquisa

Quando seu forno não é mais uma fonte de incerteza, uma mudança notável acontece. Você para de gastar tempo solucionando problemas de equipamentos e começa a se concentrar inteiramente em sua pesquisa.

Com um forno KINTEK confiável e projetado em sistema, você agora pode:

- Executar Ciclos Mais Longos e Complexos: Realize processos estendidos de sinterização, recozimento ou crescimento de cristais com confiança, sabendo que a temperatura permanecerá estável e o equipamento seguro.

- Alcançar Reprodutibilidade Verdadeira: Gere dados consistentes e confiáveis de um experimento para o outro, acelerando seu cronograma de descoberta e desenvolvimento.

- Explorar Novos Materiais: Trabalhe com confiança com materiais que requerem os ambientes térmicos mais extremos e estáveis, abrindo novos caminhos de inovação.

- Acelerar do Laboratório à Produção: Desenvolva processos com a garantia de que os resultados podem ser dimensionados de forma confiável, reduzindo o tempo de lançamento no mercado de novas tecnologias.

Sua pesquisa é importante demais para ser prejudicada por limitações de equipamentos. Em vez de lutar contra um forno que trabalha contra você, é hora de fazer parceria com especialistas que entendem a ciência dos materiais por trás da construção de um que trabalhe para você. Vamos discutir os desafios térmicos específicos do seu projeto e projetar uma solução que transforme a possibilidade em realidade. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

Artigos relacionados

- A Geometria do Controle: Por Que Fornos Tubulares Definem os Materiais Modernos

- O Universo Controlado: Por Que os Fornos Tubulares Priorizam a Precisão em Vez da Escala

- Dominando o Vazio: Como Fornos Tubulares Projetam Resultados Previsíveis

- Seu Forno Não é Apenas um Aquecedor: Por Que Equipamentos "Bons o Suficiente" Estão Sabotando Sua Pesquisa de Materiais Avançados

- Dominando o Microambiente: A Arte e a Ciência do Forno Tubular de Laboratório