A Ilusão de um Sistema Estável

Um forno a vácuo, à distância, parece ser um modelo de estabilidade: uma caixa selada e controlada onde o calor transforma materiais com precisão. Mas essa estabilidade é uma ilusão.

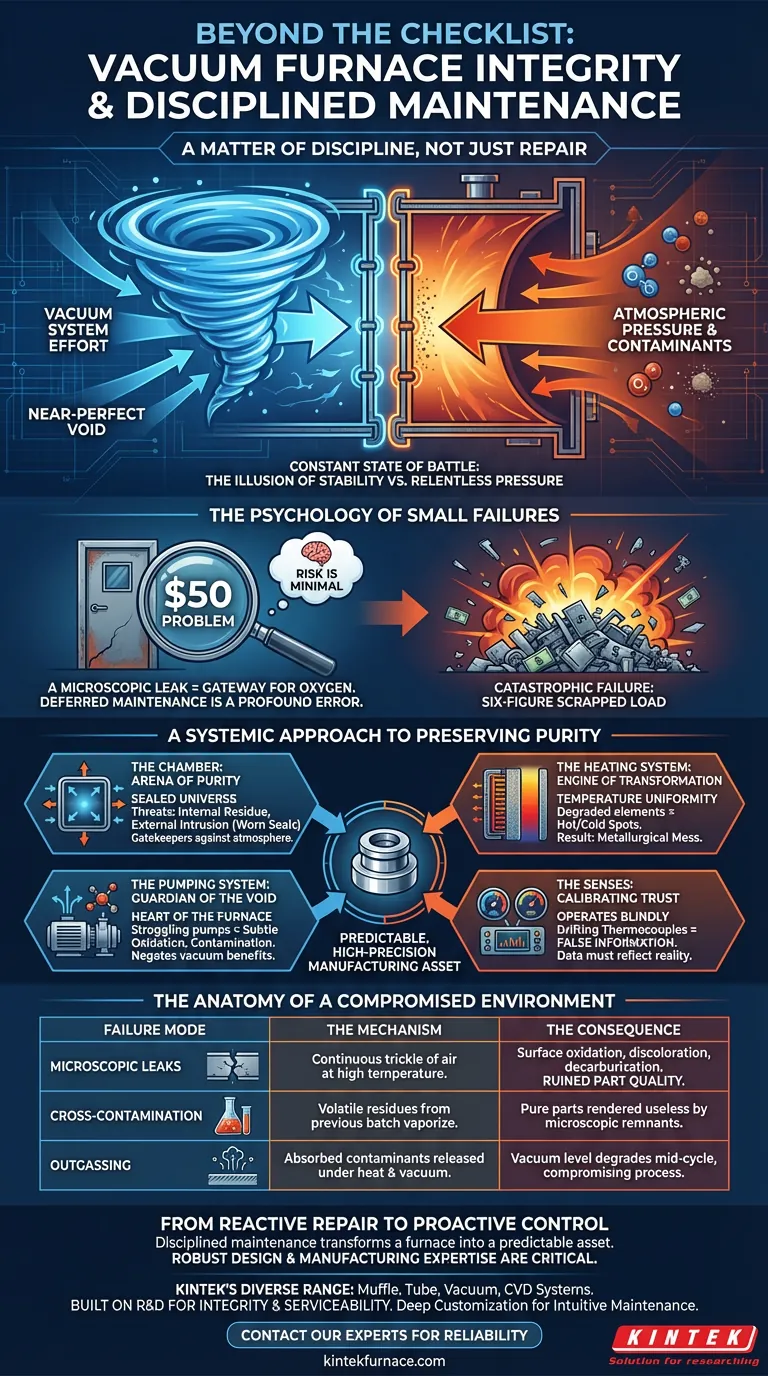

Na realidade, é um sistema em constante estado de batalha. De um lado, o esforço implacável do sistema de bombeamento para criar um vácuo quase perfeito. Do outro, a imensa pressão da atmosfera terrestre tentando forçar a entrada, trazendo consigo o oxigênio e os contaminantes que são o inimigo jurado da pureza metalúrgica.

A manutenção, portanto, não é meramente uma tarefa de limpeza ou uma lista de verificação de reparos. É o reforço disciplinado e contínuo das barreiras que mantêm esse caos afastado. É a prática que preserva toda a razão de ser do forno.

A Psicologia das Pequenas Falhas

Temos um viés cognitivo que nos faz subestimar eventos de alto impacto e baixa probabilidade. Vemos uma vedação de porta ligeiramente desgastada e calculamos o pequeno custo de uma peça de reposição. Adiaremos a tarefa, acreditando que o risco é mínimo.

Este é um erro profundo de julgamento.

Essa vedação desgastada não é um problema de R$ 50. É uma porta de entrada potencial para uma falha catastrófica. Um vazamento microscópico, imperceptível a olho nu, pode introduzir oxigênio suficiente para comprometer um lote inteiro de componentes aeroespaciais ou médicos de alto valor. O custo real dessa manutenção adiada não é o preço da vedação; é o valor de seis dígitos da carga descartada.

A manutenção disciplinada é sobre superar essa falha psicológica. É sobre tratar pequenos pontos de falha com a gravidade que merecem, porque em um ambiente de alto vácuo e alta temperatura, não existem problemas pequenos.

Uma Abordagem Sistêmica para Preservar a Pureza

Um forno não é uma entidade única, mas uma coleção de sistemas interconectados. A falha de um impacta diretamente a integridade do todo. Um plano de manutenção robusto reconhece isso, tratando cada componente como um elo crítico na corrente.

A Câmara: A Arena da Pureza

Pense na câmara como um universo selado onde seu processo se desenrola. Sua integridade é primordial. As principais ameaças são duplas:

- Contaminação Interna: Resíduos de um ciclo anterior — como fluxo de brasagem — podem vaporizar no próximo, tornando-se um "fantasma na máquina" que contamina uma nova carga sensível.

- Intrusão Externa: Vedações desgastadas em portas, aberturas e fixações são os pontos de falha mais comuns. São os porteiros contra a atmosfera, e sua inspeção é um ritual inegociável.

O Sistema de Aquecimento: O Motor da Transformação

Os elementos de aquecimento e o isolamento são responsáveis por uma das variáveis de processo mais críticas: a uniformidade da temperatura. Elementos degradados ou isolamento rachado criam pontos quentes e frios na carga de trabalho.

Isso é o equivalente a tentar cozinhar um bife com um maçarico e um cubo de gelo. O resultado é uma bagunça metalúrgica — estruturas de grãos inconsistentes, dureza irregular e desempenho imprevisível. Inspecionar esses componentes garante que cada peça na carga receba exatamente a mesma experiência térmica.

O Sistema de Bombeamento: O Guardião do Vácuo

As bombas de vácuo são o coração do forno, trabalhando incansavelmente para expelir moléculas e manter o vácuo. Seja usando bombas seladas a óleo ou secas, seu desempenho é vital.

Uma bomba com desempenho fraco não apenas estende os tempos de ciclo; ela pode falhar em atingir os níveis de vácuo profundo necessários para ligas altamente sensíveis. Isso leva à oxidação e contaminação sutis, anulando completamente os benefícios do processamento a vácuo. Verificações regulares de óleo, filtros e desempenho são fundamentais.

Os Sentidos: Calibrando a Confiança

Um forno opera às cegas, dependendo inteiramente de seus sensores. Termopares medem a temperatura e manômetros medem o vácuo. Se esses instrumentos não forem calibrados, todo o processo é baseado em informações falsas.

Você pode pensar que está executando um ciclo a 1200°C, mas um termopar com desvio pode significar que a temperatura real é de 1175°C, colocando todo o lote fora de seus parâmetros exigidos. Calibrar esses "sentidos" é garantir que os dados em que você confia sejam um reflexo verdadeiro da realidade.

A Anatomia de um Ambiente Comprometido

Embora avarias mecânicas sejam possíveis, as falhas mais insidiosas surgem da perda de integridade do vácuo.

| Modo de Falha | O Mecanismo | A Consequência |

|---|---|---|

| Vazamentos Microscópicos | Uma pequena rachadura em uma vedação ou solda permite um fluxo contínuo de ar para dentro da câmara. | Em altas temperaturas, esse oxigênio causa oxidação superficial, descoloração e descarbonetação, arruinando a qualidade da peça. |

| Contaminação Cruzada | Resíduos voláteis de um lote (por exemplo, óleos, aglutinantes, fluxo) vaporizam e se depositam no próximo. | Um lote de peças de titânio puro pode ser inutilizado pelos resíduos microscópicos de um ciclo de brasagem anterior. |

| Desgaseificação | Contaminantes absorvidos nas paredes da câmara ou no isolamento são liberados sob calor e vácuo. | O nível de vácuo degrada no meio do ciclo, comprometendo o processo e estendendo os tempos de bombeamento. |

De Reparo Reativo a Controle Proativo

Em última análise, a manutenção disciplinada transforma um forno a vácuo de um equipamento temperamental em um ativo de fabricação previsível e de alta precisão. A base para esse controle começa com o projeto do próprio forno.

Um sistema projetado com um profundo entendimento desses pontos de falha é inerentemente mais confiável. É aqui que a engenharia robusta e a expertise de fabricação se tornam críticas. A linha diversificada de fornos de alta temperatura da KINTEK — de Muffle e Tubulares a sistemas avançados de Vácuo e CVD — é construída sobre uma base de P&D que prioriza integridade e manutenibilidade. Ao oferecer personalização profunda, garantimos que seu forno não seja apenas um produto padrão, mas uma solução adaptada às demandas exclusivas de seus materiais e processos, tornando a manutenção eficaz mais intuitiva e bem-sucedida.

Não deixe que falhas invisíveis comprometam seus resultados. Construa seu processo sobre uma base de confiabilidade. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

Artigos relacionados

- Além do Vazio: Os Custos Ocultos de um Forno a Vácuo Perfeito

- A Lógica de Três Eixos: Como Escolher um Forno a Vácuo Que Funciona

- A Arquitetura da Pureza: Desconstruindo o Sistema de Forno a Vácuo

- O Número Mais Importante em um Forno a Vácuo Não é Sua Temperatura

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica