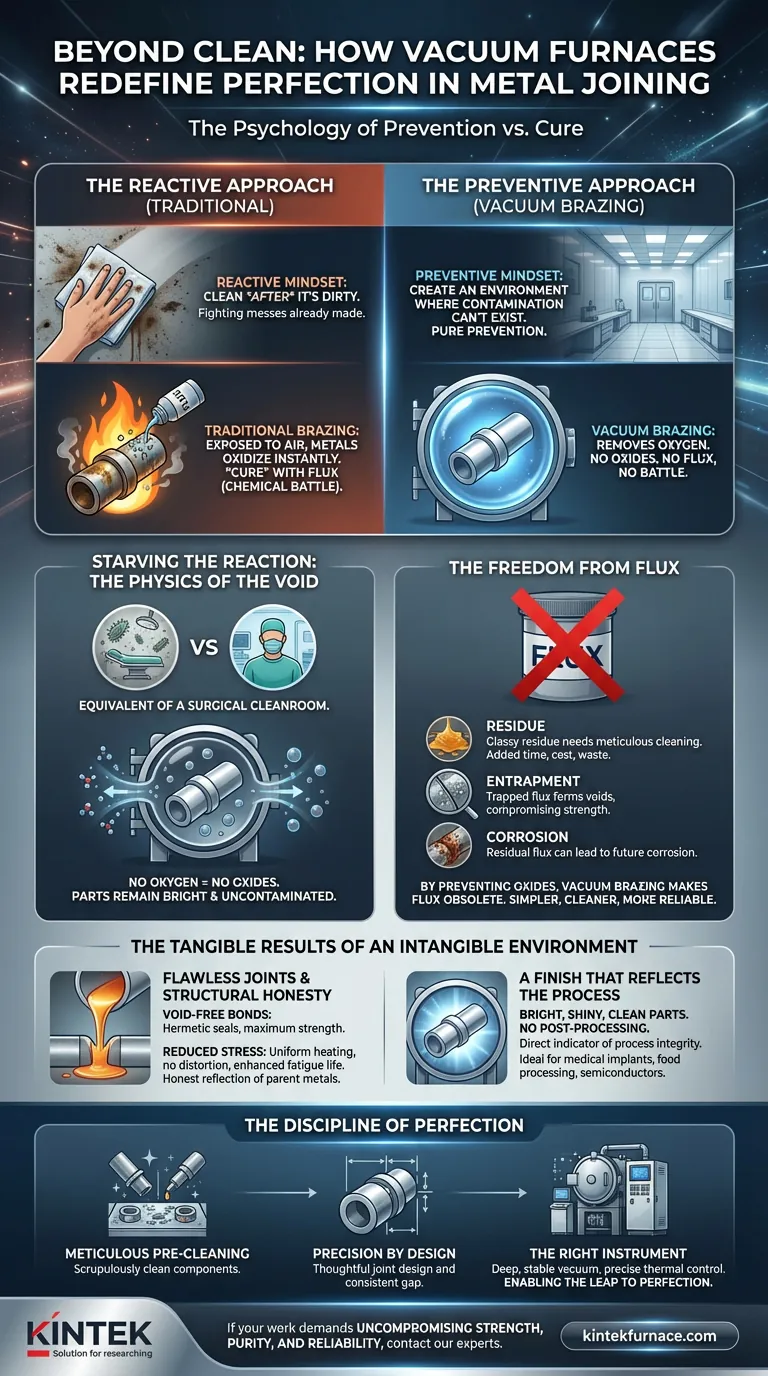

A Psicologia da Prevenção vs. Cura

Em nossas vidas diárias, somos condicionados a limpar as coisas *depois* que elas ficam sujas. Limpamos um derramamento, lavamos um prato ou esfregamos uma superfície. Nossa mentalidade é reativa. Lutamos contra a sujeira que já foi feita.

Mas na engenharia de precisão, essa abordagem reativa é um compromisso. O resíduo da luta — o agente de limpeza, o dano microscópico — pode se tornar um futuro ponto de falha.

Nas altas temperaturas necessárias para a brasagem de metais, esse problema é amplificado. Expostas ao ar, as superfícies metálicas quentes mancham instantaneamente, formando uma camada de óxidos que age como uma barreira, impedindo uma união perfeita. A solução convencional é aplicar um fluxo químico para dissolver agressivamente essa barreira à medida que ela se forma. Essa é a "cura".

A brasagem a vácuo oferece uma filosofia mais elegante. Ela não combate a contaminação. Ela cria um ambiente onde a contaminação não pode existir. É pura prevenção.

Sufocando a Reação: A Física do Vazio

Imagine um cirurgião tentando operar em uma sala empoeirada. Ele pode esterilizar continuamente seus instrumentos, mas o próprio ambiente é a fonte do problema. Isso é semelhante à brasagem ao ar livre com fluxo.

Um forno a vácuo é o equivalente a uma sala cirúrgica estéril.

Ao remover a atmosfera, removemos o principal reagente: o oxigênio. No vazio puro e quase perfeito de um forno de alto vácuo, simplesmente não há moléculas de oxigênio suficientes para formar óxidos, mesmo em temperaturas superiores a 1100°C.

As peças metálicas permanecem brilhantes e não contaminadas durante todo o ciclo de aquecimento. Não há barreira para ser quebrada, nenhuma batalha química a ser travada. O processo desarma o problema em sua origem.

A Liberdade do Fluxo

O fluxo é o mal necessário da brasagem convencional. É um agente químico poderoso projetado para remover óxidos da junta. Mas ele vem com um custo.

- Resíduo: O fluxo deixa para trás um resíduo vítreo que deve ser meticulosamente limpo, adicionando tempo, custo e uma fonte potencial de resíduos ambientais.

- Aprisionamento: Pequenas quantidades de fluxo podem ficar presas dentro da junta soldada, criando vazios que comprometem sua resistência e integridade.

- Corrosão: Se não for perfeitamente limpo, o fluxo residual pode levar à corrosão muito depois que a peça entrar em serviço.

Ao prevenir a formação de óxidos, a brasagem a vácuo torna o fluxo totalmente obsoleto. Esta única etapa elimina uma classe inteira de defeitos potenciais e dores de cabeça pós-processamento. O processo se torna mais simples, mais limpo e mais confiável.

Os Resultados Tangíveis de um Ambiente Intangível

A pureza do ambiente a vácuo se traduz diretamente na qualidade física da peça acabada. Os benefícios não são apenas estéticos; são fundamentais para o desempenho.

Juntas Impecáveis e Integridade Estrutural

Sem óxidos ou fluxo para obstruir seu caminho, o metal de enchimento fundido flui suave e completamente para dentro da junta, guiado puramente pela física da ação capilar. Isso resulta em:

- Ligações sem Vazios: Maximizando a resistência da junta e criando selos herméticos críticos para aplicações de vácuo e alta pressão.

- Estresse Reduzido: O aquecimento uniforme e o resfriamento controlado dentro de um forno minimizam o estresse residual, prevenindo distorções e aumentando a vida útil à fadiga da peça.

A junta final é um reflexo honesto das propriedades dos metais base, sem comprometer a interferência química.

Um Acabamento que Reflete o Processo

As peças que emergem de um forno a vácuo são brilhantes, reluzentes e metálicamente limpas. Frequentemente, não requerem pós-processamento, prontas para integração imediata na próxima etapa de montagem. Isso não é apenas um benefício cosmético; é um indicador direto da integridade do processo.

Este nível de limpeza torna a brasagem a vácuo a escolha padrão para indústrias onde a pureza é primordial, como implantes médicos, equipamentos de processamento de alimentos e componentes de fabricação de semicondutores.

A Disciplina da Perfeição

Este resultado elegante não acontece por acaso. Exige uma abordagem disciplinada. O forno a vácuo *mantém* a limpeza; ele não a cria.

- Limpeza Prévia Meticulosa: Quaisquer óleos, graxas ou contaminantes de superfície nas peças vaporizarão no vácuo e contaminarão todo o sistema. O processo começa com componentes escrupulosamente limpos.

- Precisão por Design: O processo depende de uma folga precisa e consistente entre as peças para atrair o metal de enchimento. Isso requer um design de junta e fabricação cuidadosos.

- O Instrumento Certo: Alcançar e manter um vácuo profundo e estável em temperaturas extremas é um desafio de engenharia formidável. O sucesso é impossível sem um forno capaz de controle preciso e repetível sobre todo o ciclo térmico.

É aqui que o equipamento se torna uma extensão da filosofia. Um forno a vácuo de alto desempenho não é apenas uma ferramenta; é o ambiente onde a perfeição se torna possível. Na KINTEK, nos especializamos em criar esses ambientes controlados. Nossos sistemas avançados de fornos a vácuo são projetados para fornecer a estabilidade, o controle e os níveis de vácuo profundo necessários para as aplicações mais exigentes. Construímos os instrumentos que permitem esse salto da limpeza reativa para a perfeição preventiva.

Se o seu trabalho exige juntas com força, pureza e confiabilidade intransigentes, a solução está em controlar o próprio ambiente. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

Artigos relacionados

- A Física da Produção Impecável: Por Que Fornos a Vácuo Contínuos Redefinem a Qualidade em Escala

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- O Número Mais Importante em um Forno a Vácuo Não é Sua Temperatura

- A Arquitetura da Pureza: Desconstruindo o Sistema de Forno a Vácuo

- Em Busca da Pureza: O Poder Silencioso do Forno a Vácuo