A Psicologia da Pureza

Nas altas temperaturas necessárias para o processamento de materiais, o mundo torna-se hostil. O próprio ar que respiramos — uma mistura benigna de nitrogênio, oxigênio e gases traço — transforma-se em um agente reativo, ávido para oxidar, contaminar e comprometer a integridade de um material cuidadosamente projetado.

Isso cria uma tensão fundamental para qualquer cientista ou engenheiro de materiais. Para atingir as propriedades desejadas, você deve aquecer o material. Mas, ao fazê-lo, você expõe sua vulnerabilidade.

A solução não é apenas um forno, mas um ambiente precisamente controlado. A escolha do forno, portanto, resume-se a uma questão filosófica com profundas consequências práticas: você deseja controlar a atmosfera ou eliminá-la completamente?

Duas Filosofias de Controle Ambiental

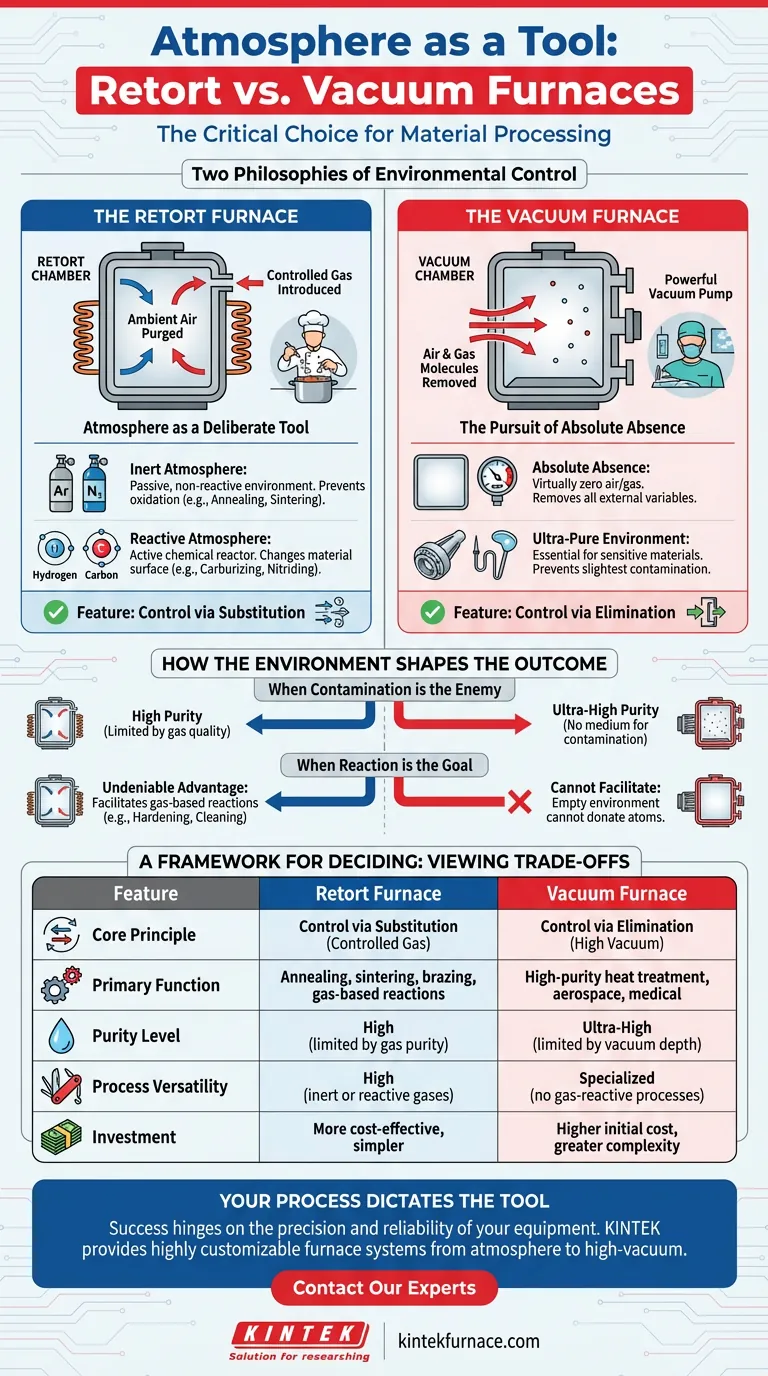

Essa questão leva a duas tecnologias distintas: o forno de retorta e o forno a vácuo. Eles não são meramente tipos diferentes de fornos; eles representam duas estratégias opostas para dominar o ambiente em um nível microscópico.

O Forno de Retorta: Atmosfera como Ferramenta Deliberada

Um forno de retorta opera no princípio da substituição. Ele usa um recipiente selado — a retorta — que é colocado dentro da câmara de aquecimento. O ar ambiente é primeiro purgado e, em seguida, substituído por um gás específico de alta pureza.

Pense nisso como um chef criando uma marinada especializada. A atmosfera não é apenas um cobertor protetor; pode ser um ingrediente ativo.

- Atmosfera Inerte: Usando gases como argônio ou nitrogênio, o forno cria um ambiente passivo e não reativo para prevenir a oxidação durante processos como recozimento ou sinterização.

- Atmosfera Reativa: Ao introduzir gases como hidrogênio ou nitrogênio, o forno torna-se um reator químico. Ele pode alterar ativamente a superfície do material, permitindo processos como redução por hidrogênio, cementação (adição de carbono) ou nitretação (adição de nitrogênio).

Nesta filosofia, a atmosfera é uma ferramenta a ser utilizada com precisão.

O Forno a Vácuo: A Busca pela Ausência Absoluta

Um forno a vácuo incorpora uma filosofia diferente: o único ambiente seguro é nenhum ambiente. Equipado com bombas potentes, ele é projetado para fazer uma coisa com eficiência implacável: remover virtualmente cada molécula de ar e gás de sua câmara selada.

Isso é o equivalente a um cirurgião criando um campo cirúrgico estéril. O objetivo é eliminar todas as variáveis externas, garantindo que o processo de tratamento térmico ocorra sem interações químicas não intencionais.

Essa busca pela ausência cria um ambiente ultra-puro, essencial quando até mesmo a menor contaminação é um ponto crítico de falha, especialmente para metais altamente reativos como titânio ou superligas aeroespaciais.

Como o Ambiente Molda o Resultado

A escolha entre um gás controlado e um alto vácuo tem consequências diretas e mensuráveis no material final.

Quando a Contaminação é o Inimigo

Ambos os fornos previnem a oxidação, mas em graus diferentes. A pureza de um forno de retorta é limitada pela pureza de seu gás fonte. Para a maioria das aplicações, isso é mais do que suficiente.

Um forno a vácuo, no entanto, oferece um nível de pureza que um sistema purgado com gás nunca pode igualar. Ao remover o meio para contaminação, ele protege os materiais mais sensíveis de qualquer interação atmosférica. Isso é inegociável para implantes médicos ou componentes aeroespaciais de missão crítica.

Quando a Reação é o Objetivo

Aqui, o forno de retorta tem uma vantagem inegável. Um vácuo é, por definição, vazio. Ele não pode facilitar processos que dependem de um gás específico para doar átomos à superfície de um material.

Se o seu objetivo é endurecer a superfície de um aço através da nitretação ou limpar uma peça através da redução por hidrogênio, um forno de retorta não é apenas a melhor escolha — é a única escolha.

Um Framework para Decidir

A química do seu material e seus objetivos de processo são as únicas variáveis que importam. A escolha torna-se clara quando vista através de uma simples lente de trade-offs.

| Característica | Forno de Retorta | Forno a Vácuo |

|---|---|---|

| Princípio Central | Controle por Substituição (Gás Controlado) | Controle por Eliminação (Alto Vácuo) |

| Função Primária | Recozimento, sinterização, brasagem, reações baseadas em gás | Tratamento térmico de alta pureza, aeroespacial, médico |

| Nível de Pureza | Alto (limitado pela pureza do gás) | Ultra-Alto (limitado pela profundidade do vácuo) |

| Versatilidade de Processo | Alta (pode usar gases inertes ou reativos) | Especializado (não pode realizar processos reativos a gás) |

| Investimento | Mais econômico, sistemas mais simples | Custo inicial mais alto, maior complexidade |

Seu Processo Dita a Ferramenta

Em última análise, o forno é um instrumento para executar uma visão específica de ciência de materiais. A decisão entre um sistema de retorta e um a vácuo é estratégica, enraizada na física e química fundamentais do seu trabalho.

Se o seu processo exige o ambiente versátil e reativo de um forno mufla ou tubular, ou a pureza absoluta de um sistema de alto vácuo, o sucesso depende da precisão e confiabilidade do seu equipamento. Na KINTEK, nossa profunda experiência em P&D e fabricação nos permite construir sistemas de fornos altamente personalizáveis — de fornos a vácuo e atmosfera a plataformas avançadas de CVD — que fornecem o controle ambiental exato que seu trabalho exige.

Para garantir que seu equipamento corresponda perfeitamente aos seus objetivos científicos, Entre em Contato Com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno de mufla de alta temperatura para laboratório

Artigos relacionados

- Por que seus materiais de alta temperatura falham: O inimigo oculto em seu forno

- A Falha Oculta no Seu Tratamento Térmico: Não é a Temperatura, é o Ar

- Além do Calor: O Poder Invisível do Controle Ambiental em Fornos Tubulares

- Além da Temperatura: Dominando o Ambiente Invisível em um Forno Tubular

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais