Você fez tudo conforme o manual. A metalurgia está correta, o perfil de temperatura é preciso e a taxa de resfriamento é perfeita. No entanto, o componente final retirado do seu forno é uma decepção. Está ligeiramente empenado, a superfície está descolorida com uma camada de óxido ou, pior, falha em testes de estresse, exibindo fragilidade inesperada. Você fica com uma peça sucateada e uma pergunta incômoda: o que deu errado?

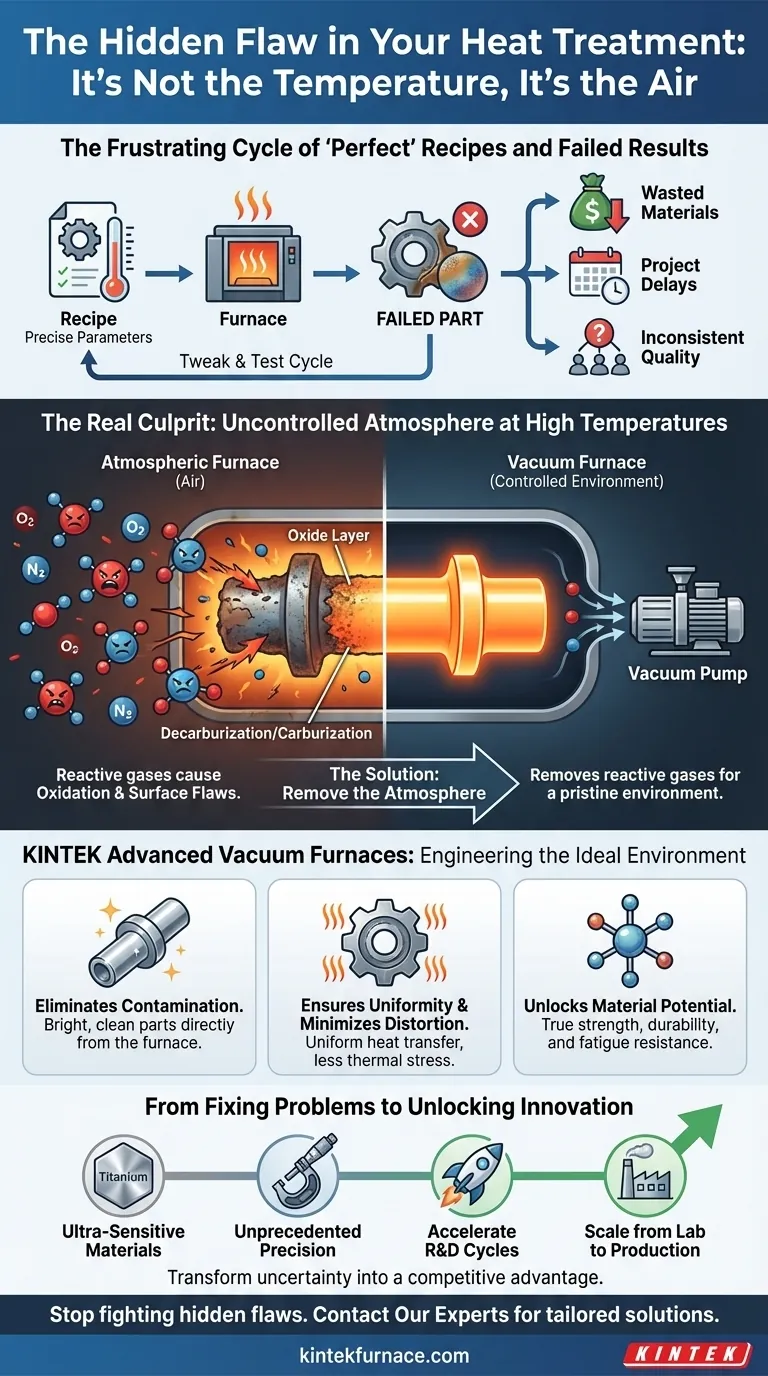

O Ciclo Frustrante de Receitas 'Perfeitas' e Resultados Falhos

Este não é um incidente isolado; é uma luta crônica em muitos laboratórios avançados de P&D e linhas de produção. Quando materiais de alto desempenho não atendem às especificações após o tratamento térmico, a reação imediata é examinar a receita. A rampa de temperatura foi muito rápida? O tempo de permanência foi muito curto? Deveríamos tentar uma composição de liga ligeiramente diferente?

Este ciclo de 'ajustar e testar' começa. Engenheiros passam semanas ajustando parâmetros, executando inúmeros ciclos e analisando peças falhas. Cada lote falho acarreta um custo significativo:

- Materiais Desperdiçados: Ligas e cerâmicas de alto desempenho são caras. Cada componente sucateado é dinheiro vaporizado.

- Atrasos no Projeto: O tempo perdido na solução de problemas atrasa os cronogramas de desenvolvimento, adiando lançamentos de produtos e impactando compromissos.

- Qualidade Inconsistente: Mesmo quando um resultado bem-sucedido é alcançado, muitas vezes é difícil de replicar, levando a um desempenho de produto não confiável e a potenciais danos à reputação.

Estas não são apenas frustrações técnicas; são obstáculos de negócios significativos. A questão central é que essas "soluções" comuns estão apenas tratando os sintomas, porque o diagnóstico está errado. O problema muitas vezes não é sua receita.

O Verdadeiro Culpado: Atmosfera Não Controlada em Altas Temperaturas

O verdadeiro sabotador do seu processo é muitas vezes invisível: o ar dentro do seu forno.

Em temperaturas ambientes, os gases em nossa atmosfera — principalmente nitrogênio e oxigênio — são relativamente inofensivos para a maioria dos materiais. Mas nas altas temperaturas necessárias para o tratamento térmico, tudo muda. A superfície do material torna-se altamente reativa, e o ar se transforma de um ambiente benigno em uma fonte de contaminação.

Aqui está a ciência simples por trás da falha:

- Oxidação: Átomos de oxigênio no ar se ligam agressivamente à superfície do metal, criando uma camada de óxido quebradiça e frequentemente descolorida. Essa camada não apenas arruína o acabamento da superfície, mas também pode comprometer a integridade estrutural do componente.

- Descarbonização/Carbonização: Para aços, o teor de carbono é crítico para sua dureza e resistência. Gases na atmosfera podem reagir com o aço, removendo carbono de sua superfície (descarbonização, tornando-o macio) ou adicionando carbono em excesso (carbonização, tornando-o quebradiço).

Ajustar seu perfil de temperatura nunca resolverá isso porque você não está abordando esse problema químico fundamental. É como tentar assar um bolo de classe mundial em uma sala empoeirada; não importa quão perfeita seja sua receita, o produto final sempre estará contaminado. As "soluções" comuns falham porque operam dentro de um ambiente falho.

Resolvendo a Causa Raiz: Projetando o Ambiente de Tratamento Ideal

Se a causa raiz são reações químicas indesejadas com a atmosfera, a solução lógica é remover completamente a atmosfera. É aqui que o processo muda de tentativa e erro para engenharia de precisão. Para obter resultados impecáveis e repetíveis, você precisa de uma ferramenta projetada especificamente para eliminar essa variável fundamental.

Este é o princípio por trás de um forno a vácuo.

Um forno a vácuo não é apenas uma caixa que aquece; é um ambiente altamente controlado. Ao bombear o ar para fora antes do início do ciclo de aquecimento, ele remove os gases reativos que causam oxidação e descarbonização. Dentro desse ambiente limpo e inerte, o processo de tratamento térmico pode prosseguir exatamente como pretendido, sem reações colaterais indesejadas.

Os fornos a vácuo avançados da KINTEK são a personificação desse princípio. Eles são projetados não apenas para fornecer calor, mas para criar as condições perfeitas para que esse calor faça sua mágica.

- Elimina Diretamente a Contaminação: O ambiente de vácuo aborda diretamente a causa raiz da oxidação e das falhas de superfície, resultando em peças brilhantes e limpas diretamente do forno.

- Garante Uniformidade e Minimiza Distorção: Na ausência de correntes de ar, a transferência de calor é mais uniforme, minimizando o estresse térmico que causa empenamento e distorção em geometrias complexas.

- Desbloqueia o Potencial do Material: O processo garante que as propriedades finais do material — resistência, durabilidade e resistência à fadiga — sejam um resultado direto do seu ciclo térmico cuidadosamente projetado, e não uma loteria de reações atmosféricas.

Além disso, como cada material avançado tem requisitos exclusivos, nossas capacidades de personalização profunda garantem que seu forno não seja apenas um produto padrão, mas uma solução precisamente adaptada aos seus objetivos experimentais ou de produção específicos.

De Corrigir Problemas a Desbloquear Inovação

Ao eliminar a variável de contaminação atmosférica, você faz mais do que apenas resolver um problema de qualidade. Você desbloqueia novas capacidades. A conversa em seu laboratório muda de "Por que isso falhou?" para "O que podemos alcançar a seguir?"

Com um ambiente de tratamento térmico confiável e impecável, você pode:

- Trabalhar com Materiais Ultra-Sensíveis: Processar com confiança metais reativos como titânio, superligas e metais refratários que são impossíveis de tratar em um forno convencional.

- Alcançar Precisão Sem Precedentes: Fabricar componentes para indústrias exigentes como aeroespacial, implantes médicos e eletrônicos de alto desempenho, onde a precisão dimensional e a integridade do material são inegociáveis.

- Acelerar Ciclos de P&D: Passar de tentativa e erro para resultados previsíveis e repetíveis, encurtando drasticamente o tempo necessário para desenvolver e qualificar novos produtos e processos.

- Escalar do Laboratório para a Produção: Transferir perfeitamente um processo aperfeiçoado em um forno a vácuo de P&D para um sistema de produção maior, sabendo que os resultados serão consistentes.

Ao ir além do simples gerenciamento de sintomas, você pode finalmente assumir o controle total dos resultados do seu material. Isso transforma seu processo de tratamento térmico de uma fonte de incerteza em uma vantagem competitiva.

Pare de lutar contra as falhas ocultas em seu processo. É hora de abordar a causa raiz e desbloquear o verdadeiro potencial de seus materiais. Se você está lutando com resultados inconsistentes ou procurando expandir os limites do que é possível, nossa equipe de especialistas pode ajudá-lo a projetar a solução de processamento térmico ideal para seus desafios específicos. Vamos discutir como transformar seu projeto de frustração em avanço. Contate Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

Artigos relacionados

- Além da Temperatura: Dominando o Ambiente Invisível em um Forno Tubular

- Além do Calor: O Poder Invisível do Controle Ambiental em Fornos Tubulares

- O Gambito do Engenheiro: Por Que Fornos a Vácuo São Sobre Controle, Não Apenas Calor

- Além do Calor: A Arte do Controle em um Forno Tubular

- A Alquimia do Isolamento: Por Que os Fornos Tubulares São Indispensáveis para a Inovação