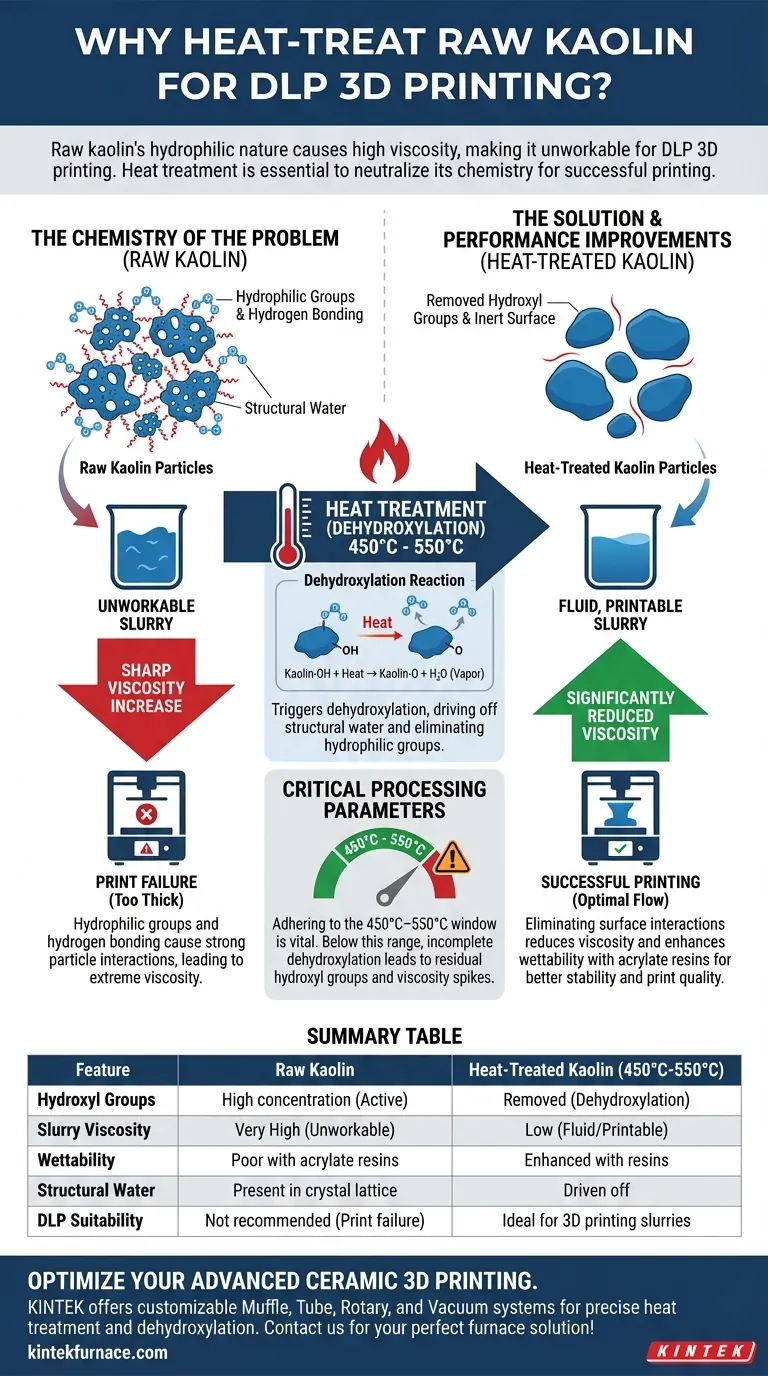

O caulim cru requer tratamento térmico antes do uso no Processamento Digital de Luz (DLP) para neutralizar sua química superficial, especificamente removendo grupos hidroxila hidrofílicos. Sem esta etapa de processamento térmico, a interação entre o caulim cru e a resina fotossensível causa um aumento drástico na viscosidade, tornando a pasta muito espessa para a dinâmica de fluidos exigida pelo processo de impressão.

O caulim cru contém água estrutural e grupos hidroxila que se ligam fortemente, criando pastas inviáveis. O tratamento térmico entre 450°C e 550°C desencadeia a desidroxilação, removendo efetivamente esses grupos para diminuir a viscosidade e permitir uma impressão bem-sucedida.

A Química do Problema

Grupos Hidrofílicos e Ligação de Hidrogênio

Em seu estado bruto, o caulim é quimicamente ativo de maneiras que são prejudiciais às resinas de impressão 3D. O material contém um número significativo de grupos hidrofílicos e sítios de ligação de hidrogênio.

Essas características superficiais fazem com que as partículas interajam fortemente umas com as outras e com o meio circundante. Essa "pegajosidade" química resiste ao fluxo necessário para o processamento líquido.

O Impacto na Viscosidade

Quando o caulim não tratado é adicionado diretamente à resina fotossensível, a viscosidade da suspensão aumenta rapidamente.

A tecnologia DLP depende de uma resina líquida que possa fluir de volta sobre a placa de construção de forma rápida e uniforme. A alta viscosidade causada pelo caulim cru não atende a esses requisitos de fluidez, causando falhas na impressão ou incapacidade de formar camadas.

O Mecanismo do Tratamento Térmico

Desencadeando a Desidroxilação

Para resolver o problema da viscosidade, o caulim deve passar por tratamento térmico em temperaturas entre 450°C e 550°C.

Esta faixa de temperatura específica desencadeia uma reação química conhecida como desidroxilação. Durante esta fase, a água estrutural intrinsecamente ligada à rede cristalina do caulim é eliminada.

Eliminando Interações de Superfície

À medida que a água estrutural é removida, o tratamento térmico elimina efetivamente os grupos hidroxila problemáticos da superfície da partícula.

Ao remover esses grupos, você remove os sítios químicos responsáveis pela ligação de hidrogênio. Isso transforma a argila de um material hidrofílico em um material quimicamente mais inerte em relação ao aumento da viscosidade.

Melhorias no Desempenho do Material

Redução da Viscosidade da Pasta

O principal resultado da desidroxilação é uma redução significativa da viscosidade da pasta final.

Isso permite que o material flua livremente, garantindo que a impressora possa revestir com precisão a plataforma de construção entre as camadas sem resistência mecânica ou aprisionamento de ar.

Molhabilidade Aprimorada

O tratamento térmico não apenas reduz a espessura; ele melhora a interface entre os componentes sólidos e líquidos.

O processamento melhora a molhabilidade entre as partículas de caulim e a resina acrílica. Isso resulta em uma suspensão mais homogênea onde a resina pode revestir efetivamente cada partícula, levando a uma melhor estabilidade da suspensão e qualidade de impressão.

Parâmetros Críticos de Processamento

Aderindo à Janela de Temperatura

É essencial observar rigorosamente a janela de processamento de 450°C a 550°C mencionada na literatura técnica.

O processamento abaixo dessa faixa pode resultar em desidroxilação incompleta, deixando grupos hidroxila residuais que ainda aumentarão a viscosidade. O objetivo é a remoção completa da água estrutural para garantir um comportamento reológico consistente.

Otimizando a Preparação da Sua Pasta

Para garantir que suas pastas à base de caulim sejam viáveis para impressão DLP, aplique os seguintes princípios ao seu fluxo de trabalho de preparação:

- Se o seu foco principal são os mecanismos de fluxo: Mire na faixa de 450°C–550°C para acionar totalmente a desidroxilação, que é a única maneira de evitar os picos acentuados de viscosidade que paralisam as impressoras DLP.

- Se o seu foco principal é a homogeneidade da mistura: Use este tratamento térmico para melhorar a molhabilidade das partículas, garantindo que a resina acrílica se ligue corretamente ao enchimento cerâmico.

Ao remover sistematicamente os grupos hidroxila através do calor, você converte o caulim cru de um mineral inviável em um aditivo de alto desempenho para impressão 3D de precisão.

Tabela Resumo:

| Característica | Caulim Cru | Caulim Tratado Termicamente (450°C-550°C) |

|---|---|---|

| Grupos Hidroxila | Alta concentração (Ativos) | Removidos (Desidroxilação) |

| Viscosidade da Pasta | Muito Alta (Inviável) | Baixa (Fluida/Impressível) |

| Molhabilidade | Baixa com resinas acrílicas | Aprimorada com resinas |

| Água Estrutural | Presente na rede cristalina | Eliminada |

| Adequação para DLP | Não recomendado (Falha na impressão) | Ideal para pastas de impressão 3D |

Otimize Sua Impressão 3D de Cerâmica Avançada

O processamento térmico preciso é a chave para transformar matérias-primas em pastas de impressão 3D de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubulares, Rotativos e a Vácuo, bem como outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades específicas de desidroxilação e síntese de materiais.

Não deixe que a alta viscosidade paralise sua inovação. Capacite seu laboratório com o aquecimento de precisão necessário para um desempenho superior do material. Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as principais vantagens de processo no uso de um forno túnel contínuo de alta temperatura para brasagem de tubos de cobre?

- Como os fornos de resistência de alta temperatura de laboratório simulam os processos de produção industrial para o aço 01YUT?

- Por que as folhas de cobre de alta pureza são usadas como substratos de suporte em experimentos de equilíbrio de fase com baixo teor de SiO2?

- Que tipos de fornos são comumente usados para sinterização? Escolha o Forno Certo para o Seu Processo

- Por que um forno de secagem com temperatura constante é necessário para compósitos CN/BOC-X? Garanta Alta Atividade Fotocatalítica

- Por que é necessário um fluxo de argônio de alta pureza durante a redução térmica do óxido de grafeno dopado com nitrogênio?

- Quais são as complexidades e os requisitos de manutenção dos fornos contínuos? Otimize a Produção de Alto Volume com Insights de Especialistas

- Por que um forno de aquecimento é definido para 155 °C para difusão por fusão de enxofre? Desbloqueie a Síntese Ótima de Materiais de Bateria