Em sua essência, o revenimento a vácuo é mais rápido porque seu ambiente controlado permite ciclos de aquecimento e resfriamento mais rápidos e eficientes em comparação com métodos tradicionais baseados na atmosfera. O processo utiliza um forno especializado para gerenciar com precisão a temperatura sem a interferência do oxigênio, o que fundamentalmente otimiza toda a operação do início ao fim.

A verdadeira velocidade do revenimento a vácuo não vem apenas de um ciclo de forno mais rápido, mas da quase eliminação das etapas de pós-processamento. Ao prevenir a oxidação da superfície e minimizar a distorção, ele encurta todo o fluxo de trabalho de produção, entregando uma peça acabada mais cedo.

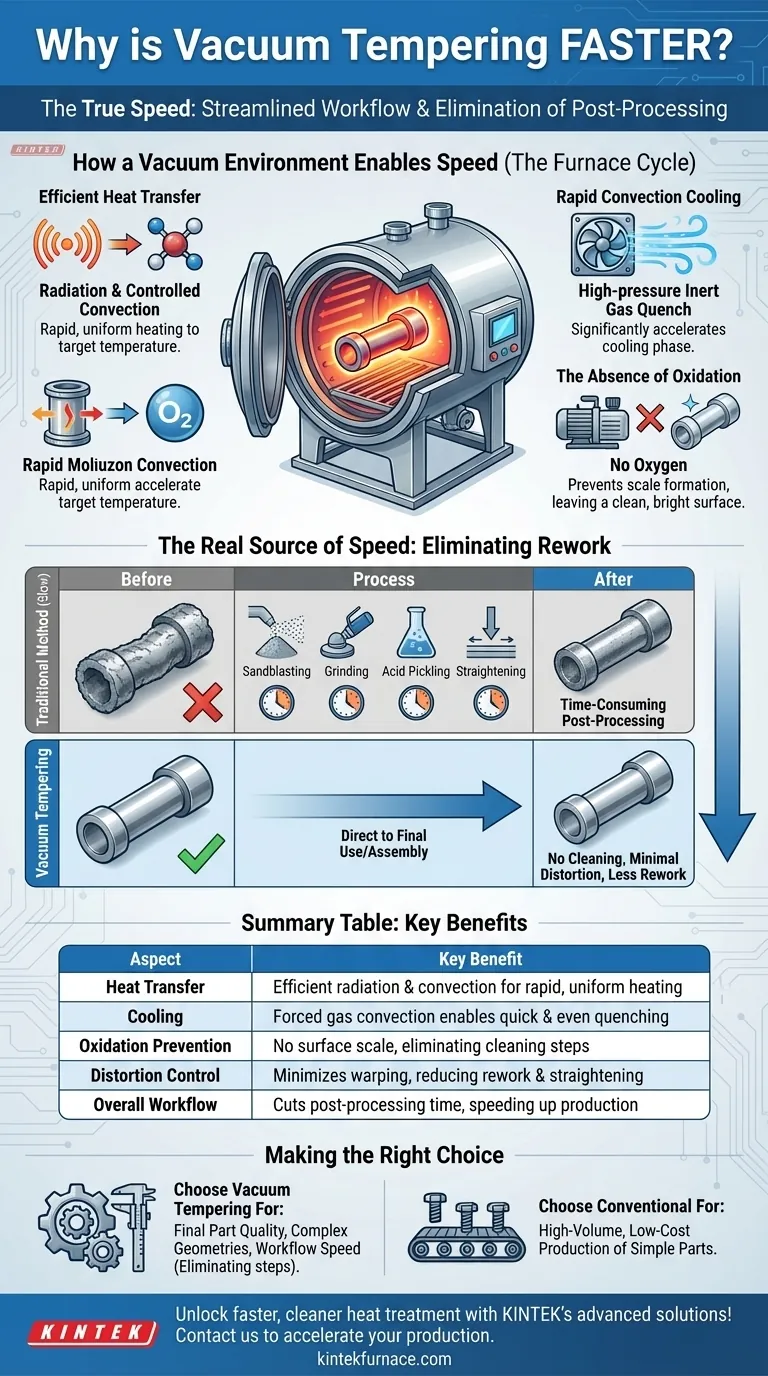

Como um Ambiente a Vácuo Permite a Velocidade

As propriedades únicas do vácuo são centrais para a eficiência do processo. Ao remover o ar e outros gases, o forno ganha controle preciso sobre cada variável, impactando diretamente a velocidade e a qualidade do revenimento.

Transferência de Calor Eficiente

Em um forno a vácuo, o calor é transferido principalmente por radiação, que é altamente eficiente e uniforme. Para ciclos de aquecimento ainda mais rápidos, o forno pode ser reabastecido com um gás inerte de alta pureza, como nitrogênio, para introduzir convecção controlada, garantindo que a peça atinja sua temperatura alvo de forma rápida e uniforme.

Resfriamento por Convecção Rápida

A fase de resfriamento, ou têmpera, é significativamente acelerada. Após a imersão para revenimento (soak), um fluxo de gás inerte de alta pressão é circulado por um ventilador potente dentro da câmara. Este processo de convecção forçada remove o calor muito mais rapidamente e uniformemente do que simplesmente deixar uma peça esfriar ao ar livre, encurtando drasticamente o tempo de ciclo.

A Ausência de Oxidação

Talvez o maior fator de economia de tempo seja a falta de oxigênio. Fornos tradicionais fazem com que uma camada de óxido, ou "carepa", se forme na superfície do aço. Um ambiente a vácuo impede isso completamente, deixando a peça com uma superfície limpa, brilhante e inalterada.

A Verdadeira Fonte de Velocidade: Eliminação de Retrabalho

A vantagem de velocidade do revenimento a vácuo se estende muito além do próprio forno. A qualidade do resultado reduz ou elimina diretamente estágios inteiros dos fluxos de trabalho de fabricação tradicionais.

Sem Necessidade de Limpeza da Superfície

Como as peças saem de um forno a vácuo limpas e livres de carepa, os processos de limpeza subsequentes tornam-se desnecessários. Etapas demoradas e trabalhosas, como jateamento, retificação ou decapagem ácida, são completamente evitadas, encurtando o caminho para um componente acabado.

Distorção e Retrabalho Mínimos

O aquecimento uniforme e o resfriamento controlado e homogêneo minimizam as tensões internas que fazem as peças empenar ou distorcer. Essa alta estabilidade dimensional significa menos tempo gasto em operações de endireitamento caras e difíceis ou na usinagem de peças para trazê-las de volta à tolerância.

Entendendo os Compromissos (Trade-offs)

Embora rápido e preciso, o revenimento a vácuo não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Tempo de Ciclo vs. Vazão Geral (Throughput)

Um único ciclo de forno a vácuo é altamente eficiente, mas é um processo em lote. Para produção em massa de peças muito simples e de baixo custo, um forno de esteira contínua operando em atmosfera padrão pode oferecer uma vazão geral maior, mesmo que as peças individuais exijam mais acabamento.

Maior Investimento Inicial

A tecnologia de forno a vácuo é sofisticada e representa um investimento de capital significativo em comparação com fornos convencionais. O custo é justificado para componentes de alto valor onde qualidade, precisão e um acabamento limpo são inegociáveis.

Adequação a Materiais Específicos

O processo é ideal para aços rápidos, aços ferramenta e ligas especiais que são sensíveis à decarburização superficial e oxidação. Para aços carbono simples onde o acabamento superficial não é crítico, os benefícios podem não compensar o custo operacional mais alto.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos do seu componente e dos seus objetivos de produção.

- Se o seu foco principal é a qualidade final da peça e geometrias complexas: O revenimento a vácuo é a escolha superior, pois oferece acabamento superficial e precisão dimensional excepcionais que reduzem o custo total de fabricação.

- Se o seu foco principal é a velocidade geral do fluxo de trabalho: Escolha o revenimento a vácuo quando a eliminação de etapas de pós-processamento, como remoção de carepa e endireitamento, proporcionar a maior economia de tempo para o seu projeto.

- Se o seu foco principal é a produção de alto volume e baixo custo: Um forno contínuo convencional pode ser mais econômico para peças simples onde a oxidação superficial pode ser tolerada ou facilmente removida.

Em última análise, a escolha do método de tratamento térmico correto é alinhar as capacidades do processo com seus requisitos específicos de qualidade e eficiência.

Tabela de Resumo:

| Aspecto | Benefício Principal |

|---|---|

| Transferência de Calor | Radiação e convecção eficientes para aquecimento rápido e uniforme |

| Resfriamento | Convecção forçada de gás permite têmpera rápida e uniforme |

| Prevenção de Oxidação | Sem carepa superficial, eliminando etapas de limpeza |

| Controle de Distorção | Minimiza o empenamento, reduzindo retrabalho e endireitamento |

| Fluxo de Trabalho Geral | Corta o tempo de pós-processamento, acelerando a produção |

Desbloqueie um tratamento térmico mais rápido e limpo com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, como Fornos Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades exclusivas, aumentando a eficiência e a qualidade. Entre em contato conosco hoje para discutir como nossa tecnologia de revenimento a vácuo pode acelerar sua produção e reduzir custos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga