Em resumo, a brasagem a vácuo é considerada um processo limpo porque ocorre em um ambiente de vácuo controlado. Ao remover a atmosfera, especificamente o oxigênio, o processo impede a formação de óxidos nas superfícies metálicas à medida que são aquecidas. Esta eliminação da oxidação significa que agentes de limpeza química, conhecidos como fluxos, não são necessários, resultando em uma junta livre de resíduos e contaminação.

A principal razão pela qual a brasagem a vácuo é excepcionalmente limpa é que ela previne que a contaminação se forme, em vez de depender de agentes químicos para removê-la. Esta proteção inerente resulta em juntas mais fortes e puras e peças acabadas que geralmente estão prontas para uso sem pós-processamento.

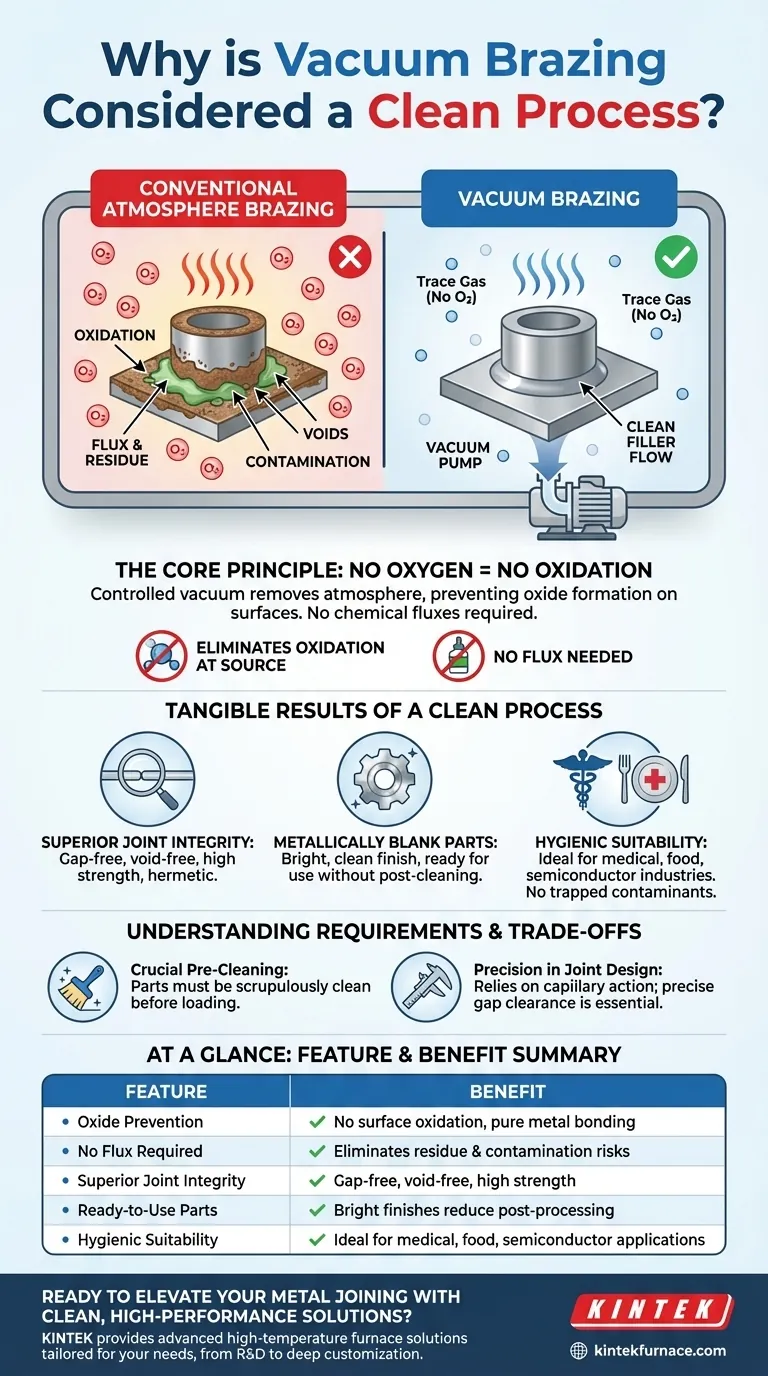

O Princípio Central: Como o Vácuo Cria a Limpeza

Para entender por que a brasagem a vácuo é tão eficaz, é essencial observar como o vácuo muda fundamentalmente o ambiente de união. Nas altas temperaturas exigidas para a brasagem, os metais são altamente reativos.

Eliminando a Oxidação na Fonte

Em uma atmosfera normal, aquecer o metal faz com que ele reaja rapidamente com o oxigênio, formando uma camada de óxidos na superfície. Essas camadas de óxido agem como uma barreira, impedindo que o metal de enchimento molhe e se ligue adequadamente aos materiais de base.

Um forno de alto vácuo remove a grande maioria dos gases atmosféricos, incluindo o oxigênio. Ao criar um ambiente com pressão excepcionalmente baixa, simplesmente não há moléculas de oxigênio suficientes presentes para criar óxidos, mesmo em temperaturas superiores a 1100°C.

Removendo a Necessidade de Fluxo

Nos métodos de brasagem convencionais (como tocha ou brasagem por indução ao ar livre), um fluxo químico é necessário. O fluxo é um agente agressivo aplicado à junta para dissolver os óxidos existentes e evitar que novos se formem durante o aquecimento.

O problema é que o fluxo pode ficar preso dentro da junta, causando vazios ou pontos futuros de corrosão. Ele também deixa para trás um resíduo vítreo que deve ser completamente limpo após a brasagem. Como o vácuo impede a formação de óxidos naturalmente, o fluxo é totalmente desnecessário na brasagem a vácuo, eliminando esses riscos completamente.

Os Resultados Tangíveis de um Processo Limpo

Este ambiente livre de fluxo e livre de óxidos produz benefícios tangíveis que definem a qualidade do produto final. A limpeza não é apenas estética; ela é fundamental para o desempenho da peça.

Integridade Superior da Junta

A ausência de fluxo e óxidos permite que a liga de brasagem fundida flua desimpedida para dentro da junta por ação capilar. Isso resulta em juntas livres de folga e livres de vazios com força excepcional e vedação hermética.

O processo também oferece excelente uniformidade de temperatura e ciclos de resfriamento lentos e controlados. Isso reduz a tensão residual em todo o conjunto, preservando a integridade estrutural do metal e prevenindo distorção ou rachaduras.

Peças Metálicas Limpas e Prontas para Uso

As peças que saem de um forno a vácuo estão brilhantes, lustrosas e metálicas limpas. Não há resíduo de fluxo para limpar ou descoloração devido à oxidação.

Em muitos casos, os componentes estão prontos para uso imediato ou para a próxima etapa de montagem, economizando tempo e custo significativos associados às operações de limpeza pós-brasagem.

Adequação para Aplicações Higiênicas

A combinação de um acabamento limpo e juntas sem folga torna a brasagem a vácuo o método preferido para componentes nas indústrias médica, alimentícia e de semicondutores. As juntas lisas e não porosas não deixam espaço para bactérias ou contaminantes ficarem presos, garantindo uma superfície higiênica e facilmente esterilizável.

Compreendendo as Compensações e Requisitos

Embora os resultados sejam imaculados, alcançá-los requer preparação meticulosa e controle de processo. A "limpeza" do resultado depende diretamente da limpeza da entrada.

O Papel Crítico da Pré-limpeza

A brasagem a vácuo mantém a limpeza; ela não a cria. Os componentes devem ser meticulosamente limpos antes de serem montados e colocados no forno. Quaisquer óleos, graxas ou outros contaminantes de superfície serão vaporizados no vácuo e podem contaminar todo o forno e as peças dentro dele.

Precisão no Design da Junta

O processo depende da ação capilar para puxar o metal de enchimento para dentro da junta. Isso requer um espaço, ou folga da junta, muito preciso e consistente, tipicamente entre 0,025 mm e 0,125 mm. Desvios disso podem levar a um preenchimento incompleto da junta ou a uma ligação fraca.

Controle de Processo e Equipamento Rigorosos

A brasagem a vácuo bem-sucedida requer fornos de alta qualidade capazes de manter um vácuo profundo em altas temperaturas. Todo o ciclo térmico — desde o aquecimento, até uma breve imersão na temperatura de brasagem, até o resfriamento lento — deve ser precisamente controlado para garantir que as propriedades metalúrgicas da montagem final sejam atendidas.

Fazendo a Escolha Certa para Seu Objetivo

Decidir se a brasagem a vácuo é adequada para o seu projeto depende do seu objetivo principal.

- Se o seu foco principal são aplicações de alta pureza ou higiênicas: A brasagem a vácuo é a escolha ideal, pois produz juntas livres de resíduos e livres de folgas, necessárias para padrões médicos ou de qualidade alimentar.

- Se o seu foco principal é a máxima resistência e confiabilidade da junta: As juntas livres de vazios e de baixa tensão criadas no vácuo são superiores para aplicações críticas como aeroespacial e defesa.

- Se o seu foco principal é a eficiência de produção de alto volume: A brasagem a vácuo pode ser altamente eficiente, pois processos como endurecimento e tratamento de envelhecimento podem muitas vezes ser combinados em um único ciclo de forno.

Em última análise, a brasagem a vácuo oferece um nível de qualidade e limpeza que é parte integrante do processo em si, tornando-a uma ferramenta poderosa para a fabricação de componentes de alto desempenho.

Tabela Resumo:

| Recurso | Benefício |

|---|---|

| Prevenção de Óxidos | Sem oxidação superficial, garantindo ligação de metal puro |

| Sem Necessidade de Fluxo | Elimina riscos de resíduos e contaminação |

| Integridade Superior da Junta | Juntas livres de folga e vazios com alta resistência |

| Peças Prontas para Uso | Acabamentos brilhantes e lustrosos reduzem o pós-processamento |

| Adequação Higiênica | Ideal para aplicações médicas, alimentícias e de semicondutores |

Pronto para elevar sua união metálica com soluções limpas e de alto desempenho? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é aprimorada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja na indústria aeroespacial, médica ou em outros setores de alta pureza, nossa experiência em brasagem a vácuo garante resultados superiores. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar processos de brasagem perfeitos e eficientes!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima