Em sua essência, o aquecimento uniforme é essencial no recozimento a vácuo porque garante que cada seção de um componente passe exatamente pela mesma transformação térmica. Essa consistência previne a criação de tensões internas, distorção física e variações imprevisíveis nas propriedades do material, que são justamente os defeitos que o recozimento visa eliminar.

O propósito fundamental do recozimento é alcançar uma mudança precisa e previsível na microestrutura de um material. O aquecimento não uniforme introduz variáveis descontroladas, transformando um processo preciso em uma aposta e arriscando a falha da peça, imprecisões dimensionais e desempenho inconsistente.

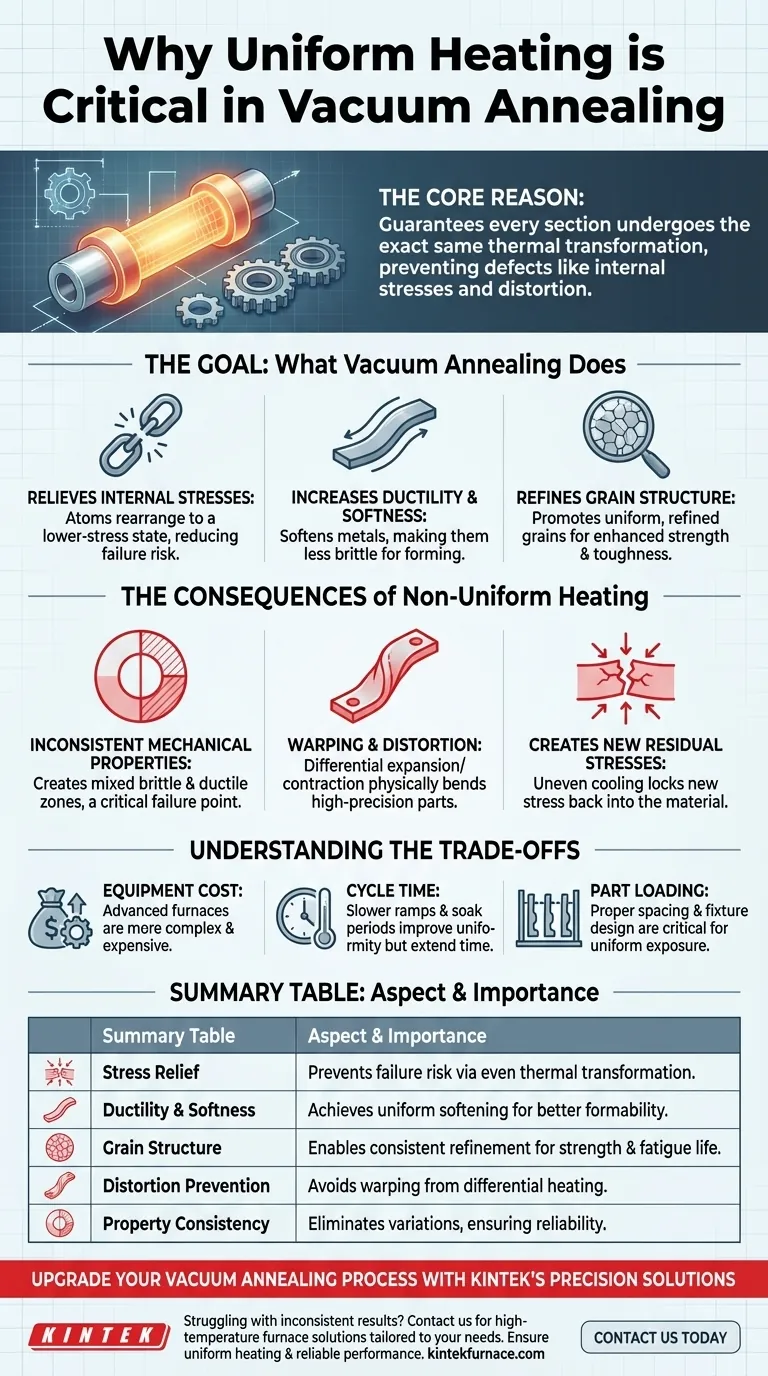

O Objetivo: O que o Recozimento a Vácuo Realmente Faz

O recozimento a vácuo é um processo de tratamento térmico realizado em vácuo para prevenir a oxidação. Seus principais objetivos são manipular precisamente a estrutura interna de um material para melhorar suas propriedades físicas e mecânicas.

Aliviando Tensões Internas

Processos de fabricação como usinagem, soldagem ou trabalho a frio introduzem estresse significativo na rede atômica de um material. O recozimento fornece a energia térmica para que os átomos se rearranjem para um estado de menor estresse, reduzindo drasticamente o risco de falha prematura ou distorção.

Aumentando a Ductilidade e Suavidade

O processo amacia os metais, tornando-os mais dúcteis e menos quebradiços. Isso é crítico para peças que precisam ser dobradas, conformadas ou usinadas posteriormente sem rachar.

Refinando a Estrutura Granular

O aquecimento permite a recristalização da estrutura granular do material. O controle desse processo resulta em um tamanho de grão mais uniforme e refinado, o que tipicamente melhora a resistência, a tenacidade e a vida útil à fadiga.

As Consequências do Aquecimento Não Uniforme

Quando a temperatura varia em um componente durante o recozimento, isso compromete todo o propósito do processo. As consequências variam de pequenas inconsistências a falhas catastróficas.

Propriedades Mecânicas Inconsistentes

Se uma área de uma peça estiver mais quente que outra, ela recozerá em um grau diferente. Isso pode resultar em um único componente com zonas duras e quebradiças ao lado de zonas macias e dúcteis, criando um ponto crítico de falha sob carga.

Empenamento e Distorção

Os materiais expandem quando aquecidos e contraem quando resfriados. Se uma seção de uma peça aquece ou esfria mais rápido do que uma seção adjacente, essa expansão e contração diferenciais irão dobrar ou torcer fisicamente a peça, um fenômeno conhecido como empenamento. Para componentes de alta precisão, isso os torna inúteis.

Criação de Novas Tensões Residuais

Ironicamente, um recozimento inadequado pode criar novas tensões internas em vez de aliviá-las. À medida que diferentes seções esfriam em ritmos diferentes, elas puxam umas contra as outras, bloqueando o estresse de volta no material e potencialmente causando microfissuras que crescem com o tempo.

Compreendendo as Trocas

Alcançar a uniformidade perfeita de temperatura é um desafio de engenharia com compromissos inerentes. Compreender isso ajuda na seleção do processo certo para uma aplicação específica.

Custo e Complexidade do Equipamento

Fornos projetados para alta uniformidade de temperatura são mais complexos e caros. Eles exigem múltiplas zonas de aquecimento controladas independentemente, arranjos avançados de sensores e lógica de controle sofisticada para manter uma temperatura uniforme em toda a câmara.

Tempo de Ciclo vs. Qualidade

Um método comum para melhorar a uniformidade é usar uma taxa de rampa de temperatura mais lenta e adicionar períodos de "imersão" onde a temperatura é mantida constante. Isso permite que a energia térmica se equalize por toda a carga de trabalho, mas também estende o tempo total do ciclo, impactando a produtividade e o custo.

O Papel Crítico do Carregamento de Peças

Mesmo o forno mais avançado pode ser comprometido por carregamento inadequado. Se as peças forem embaladas muito densamente ou se protegerem umas das outras de fontes de calor, pontos frios são inevitáveis. O design adequado dos acessórios e o espaçamento das peças são críticos para garantir uma exposição uniforme ao calor.

Fazendo a Escolha Certa para o Seu Objetivo

O nível exigido de uniformidade de temperatura é ditado inteiramente pelo uso final do componente.

- Se o seu foco principal são componentes críticos de alto desempenho (aeroespacial, médico): O mais alto grau possível de uniformidade de temperatura é inegociável para garantir a confiabilidade e segurança do material.

- Se o seu foco principal são peças de uso geral com tolerâncias mais amplas: Um forno padrão pode proporcionar um equilíbrio aceitável entre custo e desempenho, pois pequenas variações nas propriedades são menos críticas.

- Se você está enfrentando distorção de peças ou resultados de teste inconsistentes: O aquecimento não uniforme no seu processo de recozimento atual é um suspeito primário e uma pesquisa térmica do seu forno é justificada.

Em última análise, controlar a uniformidade da temperatura é controlar o resultado, garantindo que cada peça atenda às suas especificações exigidas sem compromisso.

Tabela Resumo:

| Aspecto | Importância no Recozimento a Vácuo |

|---|---|

| Alívio de Tensão | Previne tensões internas e reduz o risco de falha, garantindo uma transformação térmica uniforme. |

| Ductilidade e Maciez | Alcança amolecimento uniforme do material para melhor formabilidade e menor fragilidade. |

| Estrutura Granular | Permite o refinamento consistente do grão para aumentar a resistência, tenacidade e vida útil à fadiga. |

| Prevenção de Distorção | Evita empenamento e deformação física causados por aquecimento e resfriamento diferenciais. |

| Consistência de Propriedades | Elimina variações nas propriedades mecânicas, garantindo confiabilidade e desempenho da peça. |

Atualize Seu Processo de Recozimento a Vácuo com as Soluções de Precisão da KINTEK

Lutando com resultados inconsistentes ou falhas de peças devido ao aquecimento não uniforme? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para entregar soluções avançadas de fornos de alta temperatura adaptadas às necessidades do seu laboratório. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Garanta que cada componente alcance aquecimento uniforme e desempenho confiável. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos de recozimento e aprimorar a qualidade do material!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima