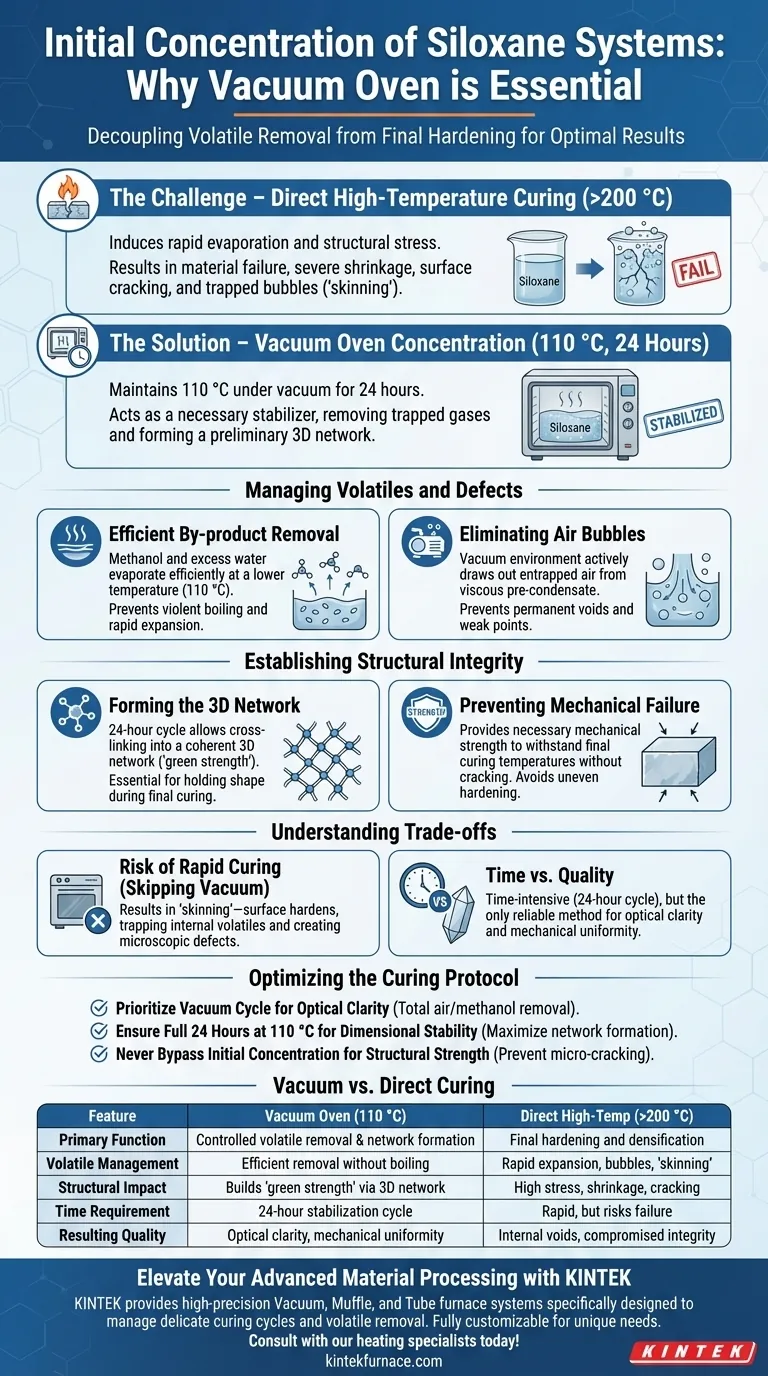

A concentração inicial de sistemas de siloxano requer uma estufa a vácuo para dissociar a remoção de voláteis do endurecimento final. Ao manter uma temperatura de 110 °C sob vácuo por 24 horas, este processo remove subprodutos da reação como metanol e água sem desencadear o encolhimento rápido e destrutivo causado pela cura térmica direta em alta temperatura.

A cura direta em alta temperatura induz evaporação rápida e estresse estrutural, levando à falha do material. A etapa da estufa a vácuo atua como um estabilizador necessário, removendo gases aprisionados e formando uma rede tridimensional preliminar para garantir que o material tenha a resistência mecânica para suportar a cura final sem rachar.

Gerenciando Voláteis e Defeitos

Remoção Eficiente de Subprodutos

As reações de síntese de siloxano geram subprodutos voláteis, especificamente metanol e excesso de água.

O uso de uma estufa a vácuo a 110 °C permite que essas substâncias evaporem eficientemente em um limiar térmico mais baixo. Isso evita a ebulição violenta ou a expansão rápida que ocorreria se o material fosse imediatamente exposto a calor intenso.

Eliminando Bolhas de Ar

À medida que o sistema de siloxano se condensa, o pré-condensado torna-se cada vez mais viscoso.

Essa viscosidade dificulta a saída natural das bolhas de ar. O ambiente de vácuo retira ativamente o ar aprisionado, evitando a formação de vazios permanentes ou pontos fracos na estrutura do material.

Estabelecendo Integridade Estrutural

Formando a Rede Tridimensional

O objetivo principal da fase de concentração inicial é estabelecer uma espinha dorsal química estável.

O ciclo de 24 horas permite que o siloxano se reticule em uma rede tridimensional coerente. Essa "resistência verde" é essencial para que o material mantenha sua forma durante as etapas de processamento subsequentes.

Prevenindo Falha Mecânica

A exposição direta do sistema não curado às temperaturas de cura final (geralmente em torno de 200 °C) causa mudanças agressivas de volume.

Sem a etapa inicial de vácuo, o material não possui a resistência mecânica para suportar essa tensão. Isso leva a encolhimento severo e rachaduras superficiais à medida que o material endurece de forma desigual.

Entendendo as Compensações

O Risco de Cura Rápida

Tentar acelerar a produção pulando a etapa de vácuo geralmente resulta em "formação de casca".

A superfície endurece antes que os voláteis internos escapem, aprisionando gás no interior. Isso resulta em uma estrutura interna comprometida e cheia de defeitos microscópicos.

Tempo vs. Qualidade

O processo a vácuo consome tempo, exigindo um ciclo completo de 24 horas a 110 °C.

Embora isso crie um gargalo em comparação com a cura térmica rápida, é o único método confiável para garantir clareza óptica e uniformidade mecânica em sistemas de siloxano.

Otimizando o Protocolo de Cura

Para obter um acabamento de siloxano sem defeitos, alinhe seu processo com as seguintes prioridades:

- Se seu foco principal for Clareza Óptica: Priorize o ciclo a vácuo para garantir a remoção total de bolhas de ar e metanol, que causa opacidade.

- Se seu foco principal for Estabilidade Dimensional: Certifique-se de que a fase de 110 °C dure as 24 horas completas para maximizar a formação da rede antes de introduzir calor elevado.

- Se seu foco principal for Resistência Estrutural: Nunca pule a etapa inicial de concentração, pois ela previne as microfissuras que enfraquecem o produto final.

O estágio adequado da cura garante que o material seja robusto o suficiente para sobreviver à transformação final em um sólido de alto desempenho.

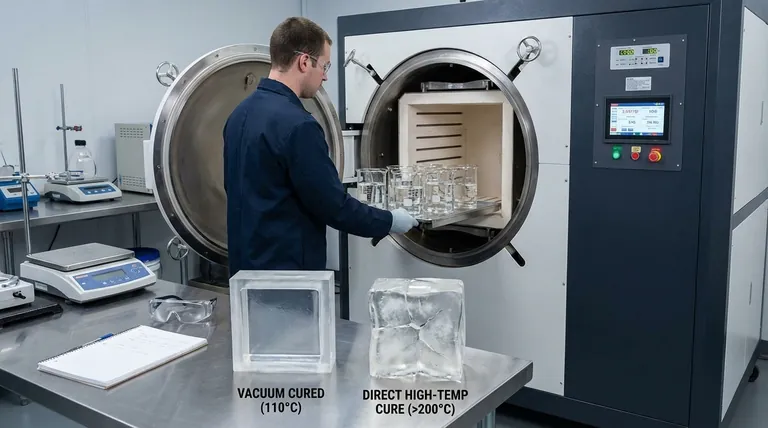

Tabela Resumo:

| Característica | Concentração em Estufa a Vácuo (110 °C) | Cura Direta em Alta Temperatura (>200 °C) |

|---|---|---|

| Função Principal | Remoção controlada de voláteis e formação de rede | Endurecimento e densificação final |

| Gerenciamento de Voláteis | Remoção eficiente de metanol/água sem ebulição | Expansão rápida levando a bolhas e 'formação de casca' |

| Impacto Estrutural | Constrói 'resistência verde' via rede 3D | Alto estresse; causa encolhimento e rachaduras se não escalonado |

| Requisito de Tempo | Ciclo de estabilização de 24 horas | Rápido, mas arrisca falha catastrófica do material |

| Qualidade Resultante | Clareza óptica e uniformidade mecânica | Vazios internos e integridade estrutural comprometida |

Eleve Seu Processamento de Materiais Avançados com a KINTEK

Não deixe que defeitos estruturais comprometam seus sistemas de siloxano. A KINTEK fornece sistemas de fornos a vácuo, mufla e tubulares de alta precisão, projetados especificamente para gerenciar ciclos de cura delicados e remoção de voláteis.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou produção — garantindo estabilidade dimensional e clareza óptica sempre. Consulte nossos especialistas em aquecimento hoje mesmo para encontrar sua solução térmica perfeita!

Guia Visual

Referências

- Max Briesenick, Guido Kickelbick. Thermal Post-Cross-Linking of Siloxane/Silsesquioxane Hybrids with Polycyclic Aromatic Units for Tailored Softening Behavior in High-Temperature Applications. DOI: 10.3390/molecules30173532

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como as ferramentas de remoção térmica e os equipamentos de aquecimento facilitam a reciclagem de painéis solares? Guia de Recuperação de Vidro de Alto Valor

- Por que o aquecimento a temperatura constante é necessário para precursores de HfC? Mestre Pré-tratamento de Compósitos HfOC/SiOC

- Por que é necessário um forno de alta precisão para a síntese de Li22Sn5? Garanta a Estabilidade da Liga de Fase Pura

- Qual é o papel dos fornos de sinterização contínua ou RTP na formação de eletrodos de células solares? Otimize o seu processo de queima

- Qual é a função principal de um forno a vácuo para precursores de catalisadores à base de Mo? Garantir a pureza e a integridade dos poros

- Por que o equipamento de secagem de precisão é necessário para esqueletos cerâmicos de mulita porosos? Evitar rachaduras e garantir a integridade

- Quais são as vantagens de dominar a etapa de sinterização? Economia de Custos e Designs Complexos

- Por que um forno de secagem com temperatura constante é necessário para compósitos CN/BOC-X? Garanta Alta Atividade Fotocatalítica