Em sua essência, o design compacto de um forno de indução de canal é vantajoso porque simplifica a instalação em instalações com espaço limitado e melhora inerentemente a eficiência energética. Essa pegada menor permite uma integração perfeita em linhas de produção existentes sem grandes reformas estruturais, enquanto a área de superfície reduzida minimiza a perda térmica, diminuindo diretamente o consumo de energia e os custos operacionais.

O verdadeiro valor do design compacto vai além de apenas economizar espaço físico. É uma característica fundamental que permite diretamente custos de energia mais baixos, integração mais rápida e um processo de fusão ou manutenção mais controlado e eficiente para operações industriais modernas.

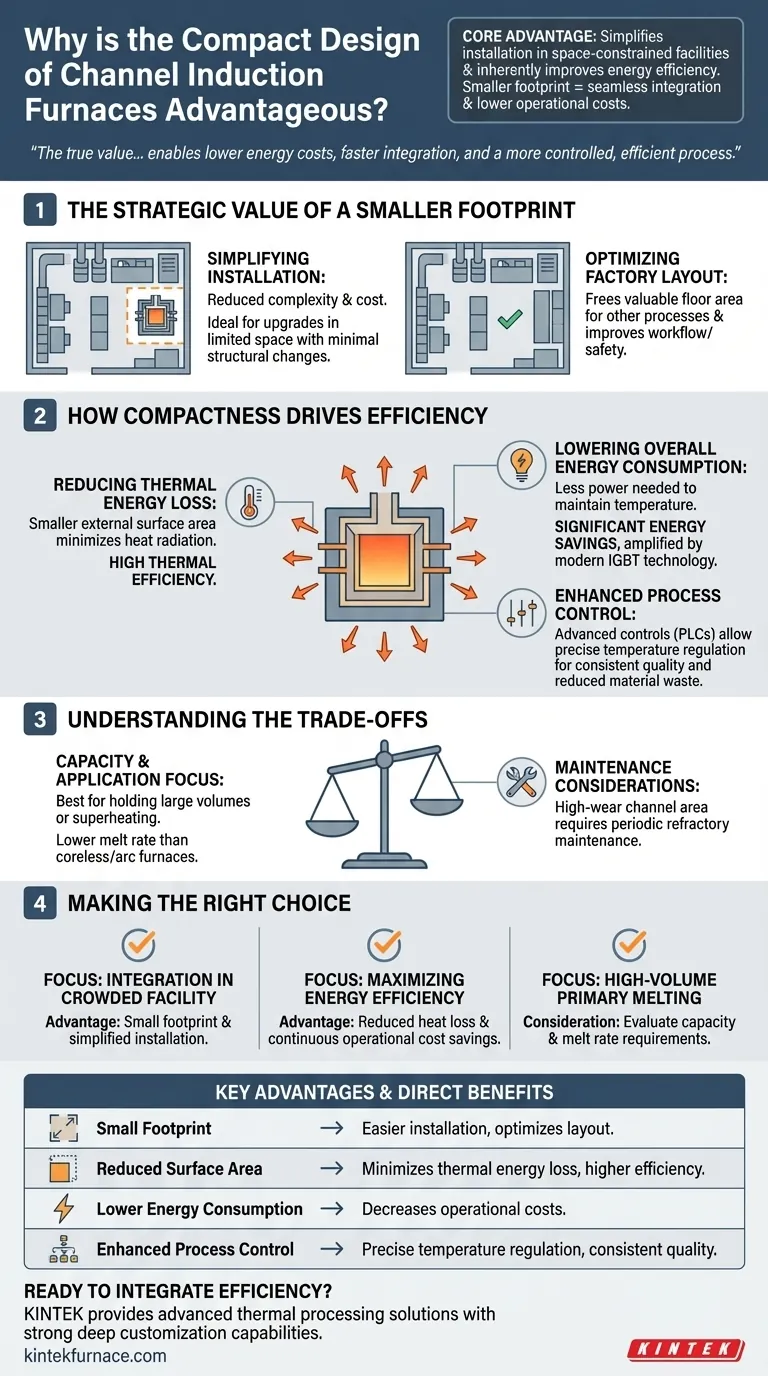

O Valor Estratégico de uma Pegada Menor

O tamanho físico de um forno tem impactos diretos e significativos no layout da fábrica, na complexidade da instalação e no fluxo de trabalho geral. A natureza compacta de um forno de indução de canal oferece uma clara vantagem operacional.

Simplificando a Instalação e a Integração

O design compacto e relativamente leve reduz drasticamente a complexidade e o custo da instalação. Esses fornos podem frequentemente ser colocados em instalações existentes com modificações mínimas na estrutura do edifício.

Isso os torna ideais para atualizar ou expandir linhas de produção onde o espaço é um bem precioso e grandes construções não são viáveis.

Otimizando o Layout da Fábrica

Ao ocupar menos espaço, esses fornos liberam uma valiosa área de piso para outros processos críticos, manuseio de materiais ou acesso para manutenção. Isso permite um fluxo de trabalho de fábrica mais lógico e eficiente.

Um layout bem organizado não apenas melhora a produtividade, mas também aumenta a segurança para os operadores que se movem ao redor do equipamento.

Como a Compactação Impulsiona a Eficiência

O design físico do forno está intrinsecamente ligado ao seu desempenho. Um corpo menor e bem projetado não se trata apenas de economizar espaço; é um fator chave para alcançar altos níveis de eficiência térmica e elétrica.

Reduzindo a Perda de Energia Térmica

Um princípio central da termodinâmica é que o calor irradia da superfície de um objeto. Um forno com uma área de superfície externa menor tem menos área da qual perder calor para o ambiente circundante.

Essa característica de design contribui diretamente para a alta eficiência térmica dos fornos de indução de canal, pois mais do calor gerado é retido dentro do forno e transferido para o metal.

Reduzindo o Consumo Geral de Energia

Como menos energia é desperdiçada como calor perdido, menos energia é necessária para manter a temperatura alvo do metal fundido. Essa redução na perda de calor em espera resulta em economias significativas de energia ao longo da vida útil do forno.

Essa eficiência inerente é frequentemente amplificada pela moderna tecnologia de fonte de alimentação IGBT, que fornece controle preciso sobre a entrada de energia, minimizando ainda mais o desperdício e reduzindo os custos operacionais.

Aprimorando o Controle do Processo

O design compacto, combinado com controles avançados como PLCs, permite uma regulação de temperatura extremamente precisa. Manter uma temperatura estável é crucial para alcançar propriedades metálicas específicas e garantir a qualidade final do produto.

Esse nível de controle minimiza o desperdício de material por superaquecimento e garante resultados consistentes e repetíveis de lote para lote.

Compreendendo as Compensações

Embora o design compacto ofereça benefícios claros, é essencial entender seu contexto e limitações para tomar uma decisão informada. Nenhuma tecnologia única é ideal para todas as aplicações.

Foco na Capacidade e Aplicação

Os fornos de indução de canal, em parte devido ao seu design compacto e eficiente, são frequentemente otimizados para manter grandes volumes de metal já fundido a uma temperatura específica ou para superaquecimento.

Embora possam ser usados para fusão, sua taxa de fusão pode ser menor do que a de fornos de indução sem núcleo maiores ou fornos de arco elétrico, que são frequentemente preferidos para a fusão primária de grandes quantidades de sucata fria.

Considerações de Manutenção

O "canal" ou "circuito" onde a indução ocorre é uma área de alto desgaste que requer manutenção ou substituição periódica do refratário.

Embora o design geral seja robusto, a natureza específica do canal significa que a manutenção pode ser mais especializada em comparação com o cadinho aberto de um forno sem núcleo. Este é um fator crítico a ser considerado em seu planejamento operacional e de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de forno certa exige alinhar suas vantagens específicas com seus objetivos operacionais primários.

- Se o seu foco principal é a integração em uma instalação existente e lotada: A pequena pegada do forno e a instalação simplificada são vantagens decisivas que minimizam a interrupção e o custo.

- Se o seu foco principal é maximizar a eficiência energética para a manutenção de metal: A perda de calor reduzida do design compacto oferece economias significativas e contínuas nos custos operacionais.

- Se o seu foco principal é a fusão primária de alto volume a partir de sucata fria: Você deve avaliar cuidadosamente se a capacidade e a taxa de fusão do forno de canal atendem às suas demandas de produção em comparação com tipos de fornos maiores.

Em última análise, entender como um design compacto influencia tanto a logística física quanto a eficiência térmica permite que você selecione a ferramenta mais eficaz para suas necessidades de produção específicas.

Tabela Resumo:

| Principal Vantagem | Benefício Direto |

|---|---|

| Pequena Pegada | Instalação mais fácil em instalações com espaço limitado; otimiza o layout da fábrica. |

| Área de Superfície Reduzida | Minimiza a perda de energia térmica, levando a maior eficiência. |

| Menor Consumo de Energia | Diminui os custos operacionais devido à perda de calor em espera reduzida. |

| Controle de Processo Aprimorado | Permite regulação precisa da temperatura para qualidade consistente do produto. |

Pronto para Integrar Eficiência em Sua Operação?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversas instalações industriais soluções avançadas de processamento térmico. Nossa linha de produtos, incluindo fornos de alta temperatura e sistemas personalizados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades de produção exclusivas.

Deixe-nos ajudá-lo a alcançar economias de energia superiores e integração perfeita. Entre em contato com nossos especialistas hoje para discutir como um forno compacto e de alta eficiência pode transformar seu processo de manutenção ou fusão de metal.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem