Em resumo, a uniformidade da temperatura é crítica em processos como a sinterização porque garante que cada parte de um material seja transformada de forma consistente, prevenindo defeitos estruturais que comprometem a qualidade e o desempenho. Os elementos de aquecimento de alta temperatura são a tecnologia capacitadora, projetados especificamente para fornecer o calor uniforme, estável e intenso necessário para eliminar esses pontos quentes e frios destrutivos.

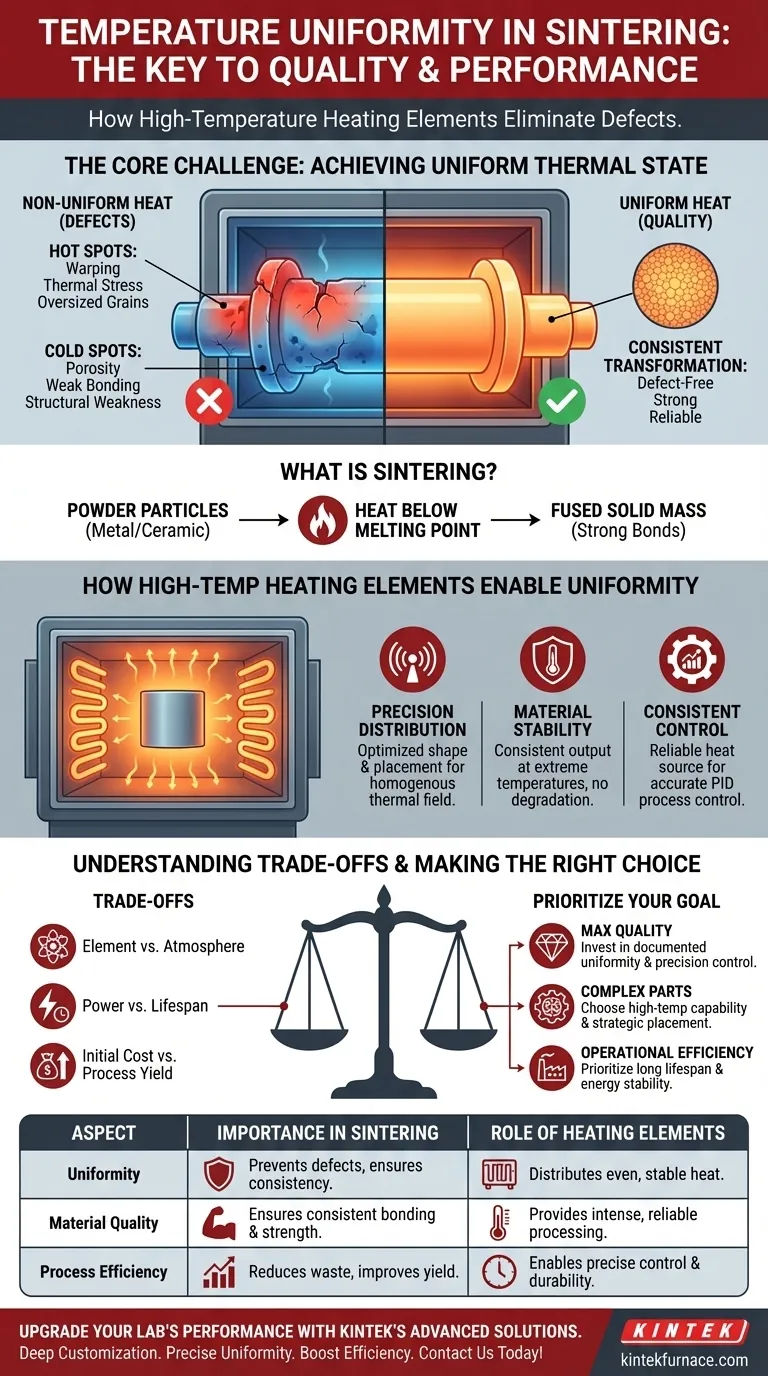

O principal desafio no processamento de alta temperatura não é apenas atingir uma temperatura alvo, mas alcançar um estado térmico uniforme em toda a peça de trabalho. Sem essa uniformidade, você está fabricando inconsistências e fraquezas internas, levando diretamente à falha do produto e à ineficiência do processo.

O Papel Crítico da Uniformidade da Temperatura

Para entender por que a uniformidade é inegociável, devemos primeiro compreender o processo que ela serve e as consequências específicas da falha.

O que é Sinterização? Um Breve Resumo

A sinterização é um processo térmico para fundir partículas de um material, como um pó metálico ou cerâmico, em uma massa sólida e coerente. Isso é conseguido aplicando calor abaixo do ponto de fusão do material, fazendo com que as partículas se liguem em seus pontos de contato.

A Consequência dos Pontos Quentes

Se certas áreas do componente ficarem mais quentes do que outras, isso pode levar a estresse térmico, empenamento ou crescimento excessivo de grãos. Esses grãos superdimensionados criam pontos fracos na microestrutura do material, comprometendo severamente sua resistência mecânica e integridade.

O Perigo dos Pontos Frios

Por outro lado, áreas que não atingem a temperatura alvo de sinterização permanecerão subprocessadas. Esses pontos frios resultam em regiões porosas e mal ligadas que carecem de densidade e resistência, criando efetivamente um defeito estrutural de dentro para fora.

Além da Sinterização

Este princípio se estende muito além da sinterização. Na fabricação de semicondutores, a uniformidade é essencial para criar wafers impecáveis. No tratamento térmico, garante que uma peça metálica atinja a dureza e durabilidade desejadas de forma consistente em toda a sua geometria.

Como os Elementos de Aquecimento de Alta Temperatura Possibilitam a Uniformidade

Os elementos de aquecimento de alta temperatura não são simplesmente "aquecedores". São componentes de engenharia de precisão projetados para resolver o problema da inconsistência térmica.

Distribuição Precisa de Calor

Esses elementos são projetados para irradiar calor uniformemente por toda a câmara do forno. Sua forma, posicionamento e composição material são todos otimizados para criar um campo térmico homogêneo, eliminando os pontos quentes e frios que causam defeitos.

Estabilidade do Material em Temperaturas Extremas

Um atributo chave dos elementos de aquecimento de alto desempenho é sua durabilidade e estabilidade na temperatura de operação. Eles mantêm uma resistência elétrica consistente e não se degradam, garantindo que a saída de calor permaneça previsível e estável ao longo de inúmeros ciclos de processo.

Controle Consistente do Processo

Ao fornecer aquecimento confiável e uniforme, esses elementos permitem que os sistemas de controle de processo (como controladores PID) funcionem de forma eficaz. O sistema pode manter com precisão a temperatura definida em toda a câmara porque a própria fonte de calor é uniforme e previsível.

Compreendendo as Compensações

Alcançar a uniformidade perfeita da temperatura envolve equilibrar vários fatores de engenharia e econômicos. Não é tão simples quanto instalar o elemento mais potente.

Material do Elemento vs. Atmosfera

O material do elemento de aquecimento (por exemplo, Dissiliceto de Molibdênio, Carbeto de Silício) deve ser compatível com a atmosfera do forno. Usar um elemento na atmosfera errada (por exemplo, um elemento classificado para ar em vácuo) pode levar à oxidação rápida e falha prematura.

Densidade de Potência vs. Vida Útil do Elemento

Elementos acionados em sua saída de potência máxima gerarão mais calor, mas também terão uma vida útil operacional mais curta. Projetar um sistema envolve uma compensação entre a produtividade e o custo recorrente de substituição do elemento.

Custo Inicial vs. Rendimento do Processo

Elementos de aquecimento superiores e projetos de forno que proporcionam uniformidade excepcional vêm com um investimento inicial mais alto. Esse custo deve ser ponderado em relação às economias de longo prazo decorrentes da redução das taxas de rejeição de produtos, melhoria da qualidade e maior eficiência do processo.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determinará quais fatores priorizar ao projetar ou selecionar um sistema de alta temperatura.

- Se seu foco principal é maximizar a qualidade do produto: Invista em sistemas com uniformidade térmica documentada e combine-os com instrumentação de controle de alta precisão.

- Se seu foco principal é processar materiais complexos ou sensíveis: Escolha elementos capazes de atingir bem acima da sua temperatura alvo e um projeto de forno que permita o posicionamento estratégico dos elementos para aquecer geometrias intrincadas.

- Se seu foco principal é otimizar a eficiência operacional: Priorize elementos conhecidos por sua longa vida útil, eficiência energética e estabilidade para minimizar o tempo de inatividade e os custos de substituição.

Em última análise, compreender os fundamentos da uniformidade térmica transforma sua abordagem de resolução reativa de problemas para controle proativo do processo.

Tabela Resumo:

| Aspecto | Importância na Sinterização | Papel dos Elementos de Aquecimento |

|---|---|---|

| Uniformidade | Previne estresse térmico, empenamento e pontos fracos | Distribui o calor uniformemente para eliminar pontos quentes/frios |

| Qualidade do Material | Garante ligação e resistência consistentes | Fornece calor estável e intenso para processamento confiável |

| Eficiência do Processo | Reduz defeitos e melhora o rendimento | Permite controle preciso e durabilidade a longo prazo |

Atualize o desempenho do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Garanta uniformidade de temperatura precisa e aumente a eficiência do seu processo —entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas