No aquecimento por indução, o controle de temperatura não é um recurso; é o cerne do processo. A precisão superior é fundamental porque dita diretamente a qualidade e a consistência do produto metálico final. Ao manter a fusão dentro de uma janela térmica precisa, você evita defeitos dispendiosos, garante que as propriedades metalúrgicas desejadas sejam alcançadas e minimiza o desperdício de material e energia.

O verdadeiro valor do controle preciso da temperatura não é apenas atingir uma temperatura-alvo, mas sim *mantê-la de forma uniforme e consistente*. Isso transforma o processo de fusão de uma arte variável em uma ciência previsível, impactando diretamente a integridade do material, o custo operacional e a eficiência energética.

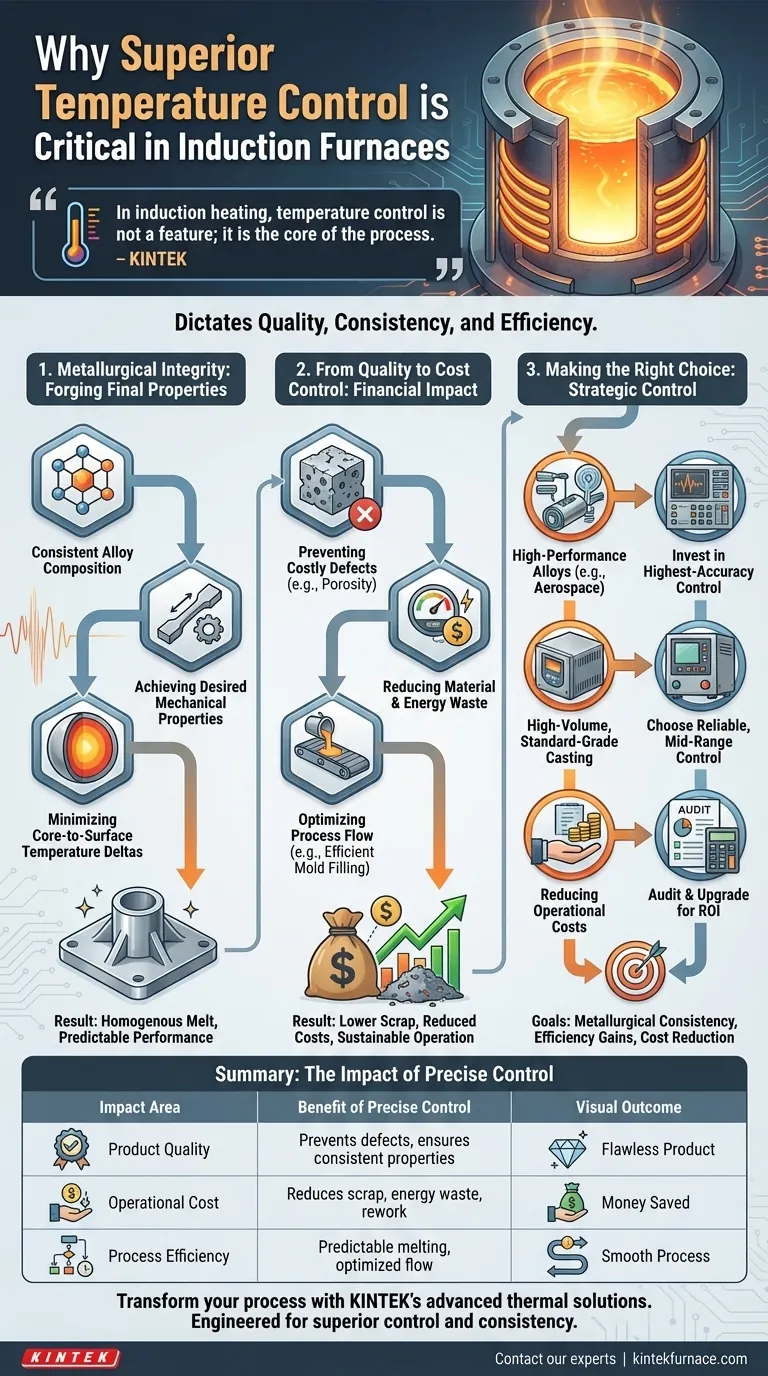

A Ligação Entre Temperatura e Integridade Metalúrgica

As propriedades finais de um metal ou liga são forjadas no forno. Mesmo desvios mínimos da temperatura-alvo podem ter consequências significativas e muitas vezes irreversíveis na estrutura fundamental do material.

Garantindo a Composição Consistente da Liga

O gerenciamento preciso da temperatura é essencial para criar ligas de alta qualidade. Se a temperatura estiver muito alta, elementos de liga valiosos e voláteis podem queimar, alterando a composição final e comprometendo o desempenho do material.

Temperaturas estáveis garantem que cada lote atenda exatamente à mesma especificação, o que é inegociável em indústrias de alto risco, como a aeroespacial e a de fabricação de dispositivos médicos.

Alcançando as Propriedades Mecânicas Desejadas

As propriedades mecânicas de um metal — como dureza, ductilidade e resistência à tração — estão diretamente ligadas ao seu histórico térmico.

O controle preciso da temperatura garante que o metal se solidifique com a estrutura de grão e a distribuição de fase corretas, proporcionando o desempenho previsível exigido pelas especificações de engenharia.

Minimizando os Deltas de Temperatura do Núcleo à Superfície

Fornos de indução aquecem de dentro para fora. Sem controle preciso, pode se desenvolver uma diferença de temperatura significativa entre o núcleo fundido e a superfície mais fria.

Esse gradiente térmico pode introduzir tensões internas e levar a defeitos. Sistemas de controle superior minimizam esse delta, garantindo uma fusão homogênea e uma fundição final de maior qualidade.

Do Controle de Qualidade ao Controle de Custos

Cada grau de imprecisão na temperatura representa uma potencial perda financeira. O controle preciso é uma alavanca direta para melhorar seu resultado financeiro operacional por meio da redução de desperdícios e ganhos de eficiência.

Prevenção de Defeitos Caros

Muitos defeitos comuns de fundição, como porosidade e retração, têm origem na temperatura inadequada. Uma fusão muito quente pode absorver excesso de gás, que é liberado durante o resfriamento para criar vazios.

Ao manter a temperatura no ponto ideal, você reduz drasticamente a taxa de peças descartadas e os custos associados de retrabalho ou descarte.

Redução do Desperdício de Material e Energia

Superaquecer a fusão não apenas arrisca queimar ligas caras; é também um desperdício direto de energia. Cada quilowatt-hora usado para elevar a temperatura além do alvo é uma perda pura.

Sistemas de controle precisos evitam esse "ultrapassagem" de temperatura, resultando em contas de energia mais baixas e uma operação mais eficiente e sustentável. Isso também reduz o desgaste do revestimento do forno.

Otimização do Fluxo do Processo

Uma temperatura de fusão consistente e previsível permite um processo downstream mais suave. Por exemplo, manter a temperatura de vazamento ideal garante um preenchimento eficiente do molde, o que é crucial para fundidos complexos e peças de parede fina.

Entendendo as Compensações (Trade-offs)

Embora a precisão seja fundamental, é importante vê-la no contexto de suas necessidades operacionais específicas. A maior precisão possível nem sempre é a solução mais econômica para todas as aplicações.

O Custo da Precisão

Sistemas que oferecem o controle de temperatura mais rigoroso — muitas vezes empregando sensores avançados como pirômetros de duplo comprimento de onda e fontes de alimentação IGBT sofisticadas — têm um custo de capital inicial mais alto.

Esse investimento deve ser ponderado em relação ao valor tangível que ele criará ao reduzir as taxas de sucata e o consumo de energia em seu processo específico.

Correspondendo a Precisão à Aplicação

Uma fundição que produz superligas à base de níquel de alto desempenho para componentes de motores a jato requer um controle muito mais rigoroso do que uma que funde tampas de bueiro de ferro de grau padrão.

A chave é definir seu padrão de qualidade exigido e escolher um sistema de controle que o atenda de forma confiável sem exagerar na engenharia da solução.

Fazendo a Escolha Certa para Sua Operação

O nível ideal de controle de temperatura não é um padrão universal, mas uma escolha estratégica baseada em seus objetivos.

- Se seu foco principal é produzir ligas de alto desempenho ou críticas para especificações: Invista no sistema de controle de maior precisão que você puder. O custo é justificado pela necessidade absoluta de consistência metalúrgica.

- Se seu foco principal é a fundição de alto volume de grau padrão: Um sistema de controle de médio alcance e confiável oferece o melhor retorno sobre o investimento, proporcionando redução significativa de defeitos e ganhos de eficiência sem o custo de um sistema de ponta.

- Se seu foco principal é reduzir custos operacionais: Realize uma auditoria das taxas de sucata e do consumo de energia. Os dados geralmente revelarão que uma atualização para um sistema de controle de temperatura mais preciso se paga rapidamente.

Em última análise, o controle superior da temperatura transforma o forno de uma simples fonte de calor em um instrumento de fabricação preciso.

Tabela de Resumo:

| Área de Impacto | Benefício do Controle Preciso |

|---|---|

| Qualidade do Produto | Previne defeitos (porosidade), garante composição de liga e propriedades mecânicas consistentes. |

| Custo Operacional | Reduz taxas de sucata, minimiza o desperdício de energia e diminui os custos de retrabalho. |

| Eficiência do Processo | Permite fusão previsível, otimiza o preenchimento do molde e prolonga a vida útil do revestimento do forno. |

Pronto para transformar seu processo de fusão por indução em um instrumento de fabricação preciso?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções térmicas avançadas. Nossos fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera Controlada, são projetados para controle e consistência superiores, abordando diretamente a necessidade crítica de precisão no processamento de metais.

Se você está produzindo ligas de alto desempenho para a indústria aeroespacial ou focando em fundição de alto volume, nossa forte capacidade de personalização profunda garante que seu sistema de forno seja adaptado para atender às suas metas exclusivas de qualidade e eficiência.

Contate nossos especialistas hoje mesmo para discutir como uma solução KINTEK pode otimizar seu controle de temperatura, reduzir custos e garantir a integridade metalúrgica de seus produtos.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem