Em sua essência, o carbeto de silício é usado em ambientes industriais agressivos porque oferece uma rara combinação de excepcional resistência química e a capacidade de manter sua integridade estrutural em temperaturas extremamente altas, excedendo em muito os limites de muitas ligas metálicas especializadas.

O carbeto de silício não é apenas um substituto para o metal; é uma solução para condições operacionais onde os metais falham fundamentalmente. Ele prospera em ambientes onde calor extremo e corrosão química agressiva ocorrem simultaneamente, tornando-o indispensável para processos industriais específicos e de alto valor.

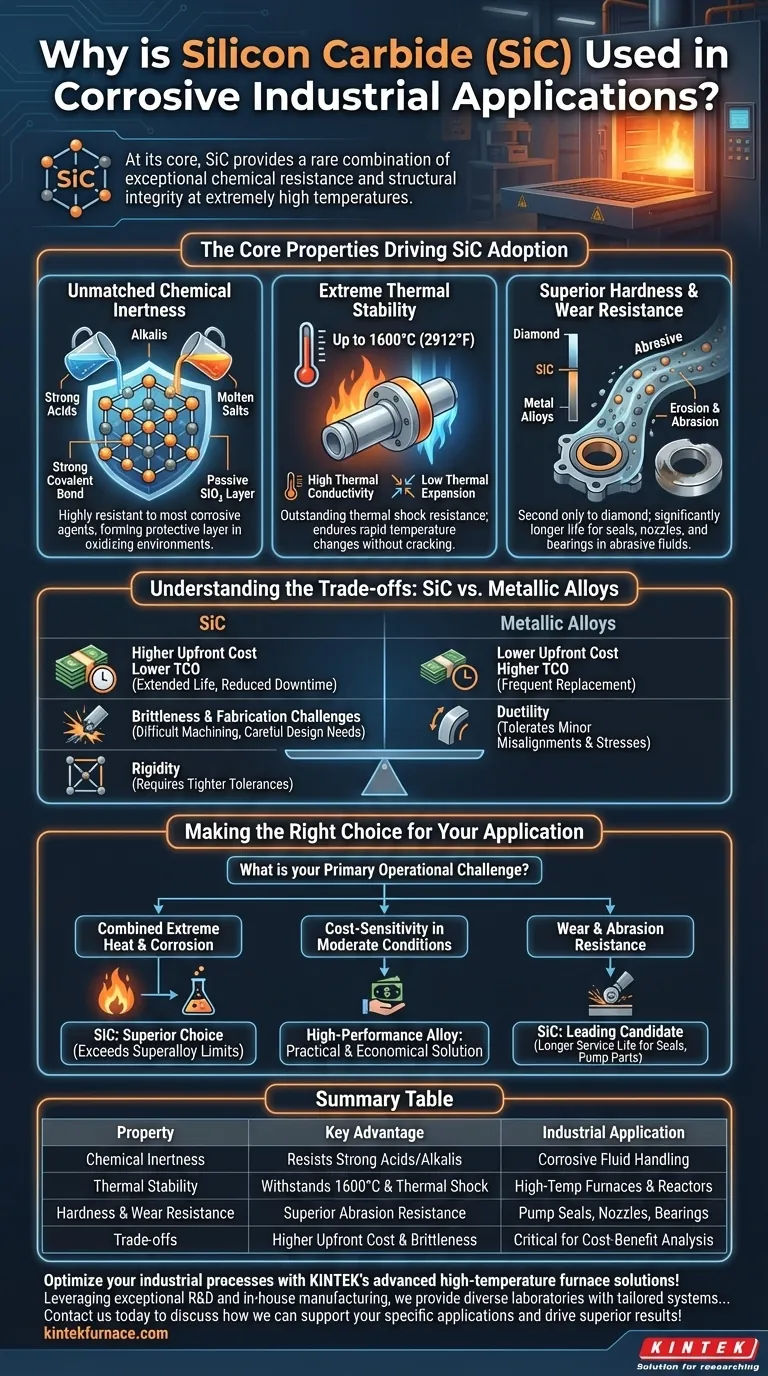

As Propriedades Essenciais que Impulsionam a Adoção do SiC

Para entender por que o carbeto de silício (SiC) é especificado para essas funções exigentes, devemos analisar suas propriedades fundamentais de material. Não é apenas uma característica, mas a combinação de várias, que o torna tão valioso.

Inércia Química Inigualável

A principal razão para seu uso em ambientes corrosivos é sua notável estabilidade química. A poderosa ligação covalente entre os átomos de silício e carbono é incrivelmente forte e difícil de ser quebrada por agentes corrosivos.

Isso torna o SiC altamente resistente a quase todos os ácidos fortes, álcalis e sais fundidos, mesmo em temperaturas elevadas. Em muitos ambientes oxidantes, ele também forma uma camada passiva e protetora de dióxido de silício (SiO₂), que protege ainda mais o material subjacente do ataque químico.

Estabilidade Térmica Extrema

O carbeto de silício tem um desempenho excepcionalmente bom sob calor intenso, com alguns graus capazes de operar no ar em temperaturas de até 1600°C (2912°F).

Além de simplesmente suportar o calor, ele possui alta condutividade térmica e baixa expansão térmica. Essa combinação proporciona excelente resistência ao choque térmico, o que significa que ele pode suportar mudanças rápidas de temperatura sem rachar — um ponto de falha comum para muitos outros materiais cerâmicos.

Dureza e Resistência ao Desgaste Superiores

Em muitos processos industriais, a corrosão é acompanhada por erosão e abrasão de líquidos, pastas ou gases em fluxo. O carbeto de silício é um dos materiais mais duros disponíveis comercialmente, perdendo apenas para o diamante.

Essa dureza extrema se traduz diretamente em resistência superior ao desgaste. Componentes como selos de bomba, bicos, rolamentos e peças de válvula feitos de SiC duram significativamente mais do que seus equivalentes metálicos em aplicações de manuseio de fluidos abrasivos.

Compreendendo as Compensações: SiC vs. Ligas Metálicas

Embora o carbeto de silício tenha vantagens claras, não é uma solução universal. Um consultor confiável deve pesar seus benefícios contra suas limitações práticas, particularmente quando comparado a ligas de alto desempenho como níquel-cromo.

O Fator Custo

A produção de carbeto de silício de alta pureza é um processo complexo e intensivo em energia. Isso resulta em um custo de material inicial significativamente mais alto em comparação com a maioria das ligas metálicas.

No entanto, uma análise adequada deve considerar o Custo Total de Propriedade (TCO). A vida útil estendida e o tempo de inatividade reduzido proporcionados pelos componentes de SiC podem frequentemente justificar o investimento inicial em aplicações críticas.

Fragilidade e Desafios de Fabricação

Como a maioria das cerâmicas avançadas, o carbeto de silício é um material frágil. Ao contrário dos metais, que se dobram e deformam sob estresse (ductilidade), o SiC fraturará catastroficamente se submetido a um impacto brusco ou carga de tração excessiva.

Essa fragilidade, combinada com sua dureza extrema, também o torna muito difícil e caro de usinar em formas complexas. Isso aumenta o custo final do componente e exige considerações de projeto cuidadosas para evitar concentrações de tensão.

Os Limites da "Flexibilidade"

Quando as referências mencionam que o SiC é menos "flexível em temperatura" do que as ligas, isso geralmente aponta para essa falta de ductilidade. Componentes metálicos podem frequentemente tolerar pequenos desalinhamentos, vibrações e tensões térmicas deformando-se ligeiramente.

Um sistema projetado com componentes de carbeto de silício deve ser projetado com tolerâncias muito mais apertadas para levar em conta a rigidez do material e evitar falhas mecânicas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material correto requer uma compreensão clara do seu principal desafio operacional. Não existe um único material "melhor", apenas o mais apropriado para o trabalho.

- Se o seu foco principal for a combinação de calor extremo e corrosão: O carbeto de silício é a escolha superior, pois opera em condições onde mesmo as superligas se degradam.

- Se o seu foco principal for a sensibilidade ao custo em condições moderadas: Uma liga de níquel-cromo de alto desempenho é frequentemente a solução mais prática e econômica.

- Se o seu foco principal for a resistência ao desgaste e à abrasão: O carbeto de silício é um candidato líder para componentes como selos, bicos e peças de bomba, proporcionando uma vida útil muito mais longa do que aços ou ligas endurecidas.

Escolher o material certo é sobre combinar seu perfil exclusivo com todo o espectro de suas demandas operacionais.

Tabela Resumo:

| Propriedade | Principal Vantagem | Aplicação Industrial |

|---|---|---|

| Inércia Química | Resiste a ácidos fortes, álcalis e sais fundidos | Sistemas de manuseio de fluidos corrosivos |

| Estabilidade Térmica | Suporta até 1600°C e choque térmico | Fornos e reatores de alta temperatura |

| Dureza e Resistência ao Desgaste | Resistência superior à abrasão, perdendo apenas para o diamante | Selos de bomba, bicos e rolamentos |

| Compensações | Custo inicial mais alto e fragilidade vs. ligas | Crítico para análise de custo-benefício em condições adversas |

Otimize seus processos industriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a durabilidade e a eficiência em ambientes corrosivos. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho