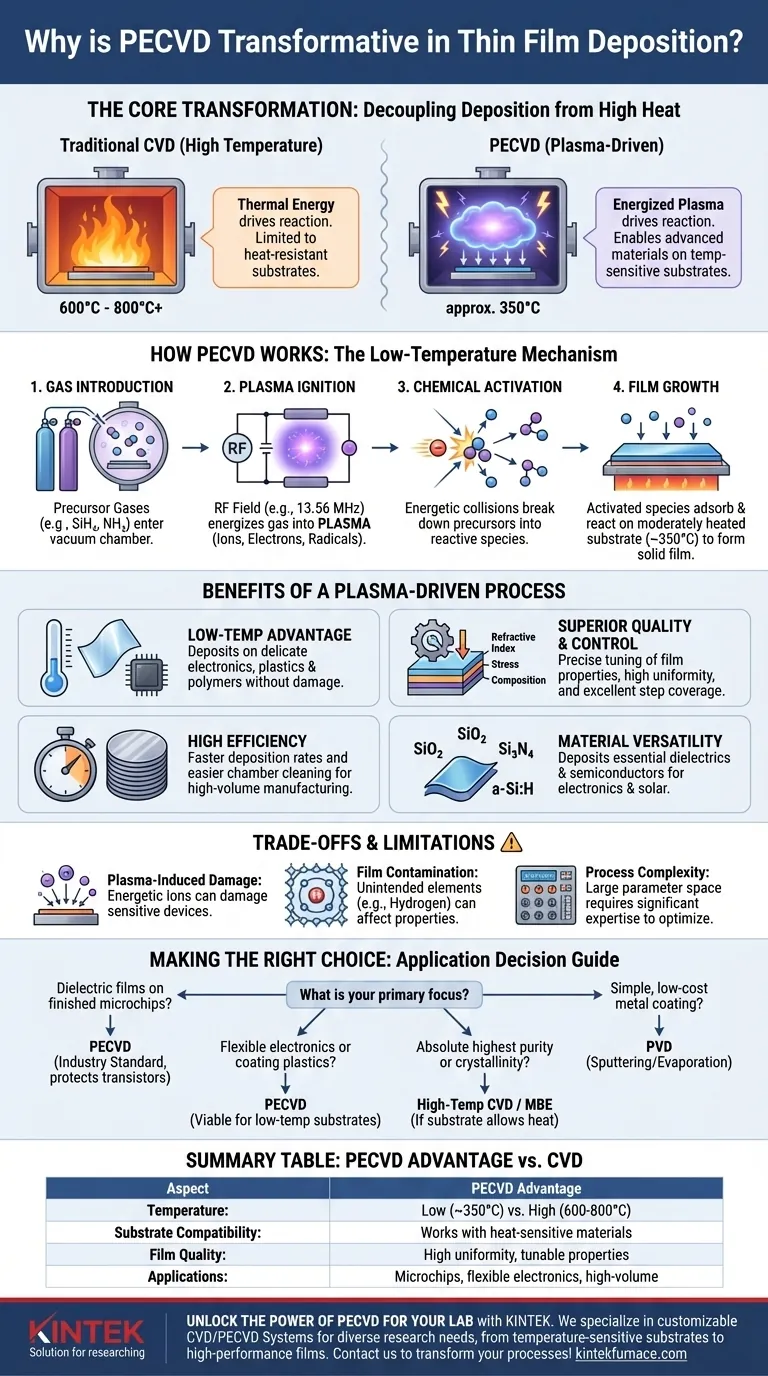

Em sua essência, o PECVD é transformador porque ele desvincula a deposição de filmes finos de alta qualidade da necessidade de altas temperaturas. Ao usar um plasma energizado para impulsionar reações químicas em vez de calor intenso, ele permite que materiais avançados sejam depositados em substratos sensíveis à temperatura, abrindo possibilidades de fabricação que eram anteriormente impossíveis com métodos tradicionais como a deposição química a vapor (CVD).

A verdadeira inovação da Deposição Química a Vapor Aprimorada por Plasma (PECVD) reside no seu uso de um gás energizado, ou plasma, para ativar reações químicas. Essa mudança fundamental permite a criação de filmes uniformes e de alto desempenho em baixas temperaturas, tornando-o indispensável para a eletrônica moderna, óptica e nanotecnologia.

Como o PECVD Contorna a Barreira de Alta Temperatura

Métodos de deposição tradicionais dependem de energia térmica — calor elevado — para decompor os gases precursores e formar um filme no substrato. O PECVD contorna isso criando um ambiente altamente reativo sem temperaturas extremas.

O Papel Central do Plasma

O plasma é frequentemente chamado de quarto estado da matéria. É um gás que foi energizado, tipicamente por um campo elétrico de radiofrequência (RF), fazendo com que seus átomos e moléculas se separem em uma mistura de íons, elétrons e espécies neutras altamente reativas chamadas radicais.

Pense da seguinte forma: o CVD convencional usa um forno quente para cozinhar os ingredientes juntos. O PECVD, em contraste, usa um micro-ondas que energiza os ingredientes diretamente, permitindo que reajam sem aquecer todo o recipiente.

O Mecanismo de Deposição

O processo ocorre dentro de uma câmara de vácuo a pressões muito baixas.

- Introdução de Gás: Gases precursores, como silano ($\text{SiH}_4$) e amônia ($\text{NH}_3$) para filmes de nitreto de silício, são injetados na câmara.

- Ignição do Plasma: Um campo elétrico de RF (comumente em 13,56 MHz) é aplicado entre dois eletrodos, acendendo o gás e criando uma descarga luminosa sustentada — o plasma.

- Ativação Química: Elétrons energéticos no plasma colidem com as moléculas do gás precursor, decompondo-as nos íons e radicais reativos necessários para a formação do filme.

- Crescimento do Filme: Essas espécies ativadas viajam para o substrato, que é tipicamente aquecido a uma temperatura moderada (cerca de 350°C), onde se adsorvem e reagem para formar um filme fino sólido e uniforme na superfície.

A Vantagem da Baixa Temperatura

Este processo permite a deposição em temperaturas significativamente mais baixas do que o CVD convencional, que muitas vezes requer 600°C a 800°C ou mais. Isso é crucial para depositar filmes em substratos que já contêm componentes eletrônicos fabricados, ou em materiais como plásticos e polímeros que seriam danificados ou destruídos pelo calor elevado.

Os Benefícios de um Processo Impulsionado por Plasma

O uso de plasma faz mais do que apenas diminuir a temperatura; ele fornece um nível único de controle e eficiência que torna o PECVD um pilar da fabricação moderna.

Qualidade de Filme Superior e Controle

Como as reações baseadas em plasma não dependem unicamente da temperatura, os técnicos ganham controle preciso sobre as propriedades do filme. Ao ajustar os fluxos de gás, a pressão e a potência de RF, é possível projetar o índice de refração, a tensão interna, a dureza e a composição química do filme.

O processo também produz filmes com alta uniformidade em todo o substrato e excelente cobertura de degraus (step coverage), o que significa que o filme se conforma suavemente sobre a topografia microscópica de um dispositivo.

Altas Taxas de Deposição e Eficiência

O PECVD geralmente atinge taxas de deposição mais altas em comparação com outras técnicas de baixa temperatura. Isso, combinado com a relativa facilidade de limpeza da câmara, o torna um método altamente eficiente e econômico para fabricação em grande volume.

Versatilidade de Materiais

O PECVD é usado para depositar uma ampla gama de materiais essenciais, incluindo dióxido de silício ($\text{SiO}_2$), nitreto de silício ($\text{Si}_3\text{N}_4$) e silício amorfo ($\text{a-Si:H}$), que são dielétricos e semicondutores fundamentais nas indústrias de eletrônicos e solar.

Compreendendo os Compromissos e Limitações

Embora transformador, o PECVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Potencial de Danos Induzidos pelo Plasma

Os mesmos íons energéticos que impulsionam a reação também podem bombardear fisicamente o substrato. Em dispositivos altamente sensíveis, esse bombardeio iônico pode introduzir defeitos ou danificar o material subjacente, um fator que deve ser cuidadosamente gerenciado ao ajustar os parâmetros do processo.

Contaminação do Filme

Os gases precursores frequentemente contêm elementos que não se destinam ao filme final, mais notavelmente o hidrogênio de precursores como o silano ($\text{SiH}_4$). Esse hidrogênio pode ser incorporado ao filme, afetando suas propriedades elétricas e ópticas. Embora às vezes seja desejável, geralmente é uma fonte de contaminação que deve ser controlada.

Complexidade do Processo

A física e a química dentro de uma câmara de PECVD são complexas. A interação entre o fluxo de gás, pressão, temperatura e potência do plasma cria um vasto espaço de parâmetros. Encontrar a receita ideal para um filme específico pode exigir experimentação e experiência significativas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma técnica de deposição depende inteiramente das restrições e objetivos do seu projeto. As capacidades exclusivas do PECVD o tornam a escolha ideal para aplicações específicas e de alto valor.

- Se seu foco principal é depositar filmes dielétricos em microchips acabados: O PECVD é o padrão da indústria, pois sua baixa temperatura protege os transistores delicados já construídos no wafer.

- Se seu foco principal é criar eletrônicos flexíveis ou revestir plásticos: O PECVD é um dos poucos métodos viáveis para depositar filmes inorgânicos de alta qualidade em substratos de polímeros sensíveis à temperatura.

- Se seu foco principal é a pureza ou cristalinidade de filme absolutamente mais alta: Você pode precisar de um método de alta temperatura como o CVD tradicional ou a epitaxia por feixe molecular, assumindo que seu substrato suporte o calor.

- Se seu foco principal é um revestimento metálico simples e de baixo custo: Uma técnica de deposição física de vapor (PVD), como sputtering ou evaporação, pode ser uma solução mais direta.

Ao entender a vantagem fundamental de seu processo de baixa temperatura impulsionado por plasma, você pode alavancar o PECVD para resolver desafios anteriormente limitados por restrições térmicas.

Tabela de Resumo:

| Aspecto | Vantagem do PECVD |

|---|---|

| Temperatura | Deposição a baixa temperatura (ex: ~350°C) vs. altas temperaturas no CVD (600-800°C) |

| Compatibilidade do Substrato | Funciona com materiais sensíveis à temperatura, como plásticos e polímeros |

| Qualidade do Filme | Alta uniformidade, cobertura de degraus e propriedades ajustáveis (ex: índice de refração, tensão) |

| Aplicações | Ideal para microchips, eletrônicos flexíveis e filmes dielétricos na fabricação em grande volume |

| Limitações | Potencial dano induzido por plasma, contaminação por hidrogênio e complexidade do processo |

Desvende o Poder do PECVD para o Seu Laboratório

Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD, projetados para atender às demandas exclusivas de diversos laboratórios. Alavancando P&D excepcional e fabricação interna, oferecemos personalização profunda para abordar com precisão suas necessidades experimentais — quer você esteja trabalhando com substratos sensíveis à temperatura ou precise de filmes finos de alto desempenho para eletrônica, óptica ou nanotecnologia.

Nossa linha de produtos, com Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, garante que você alcance resultados de deposição superiores com maior eficiência e controle. Não deixe que restrições térmicas limitem sua inovação — entre em contato conosco hoje para discutir como a KINTEK pode transformar seus processos de filmes finos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais