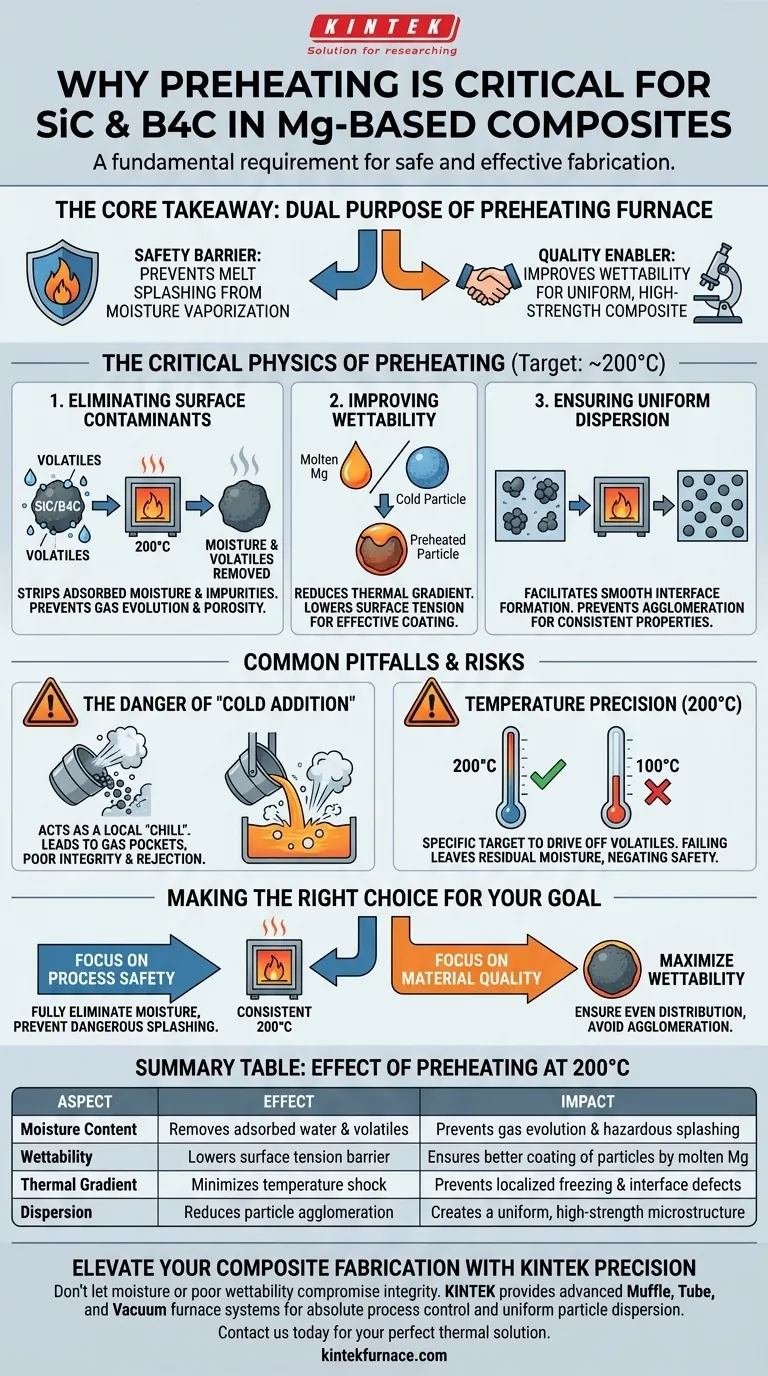

O pré-aquecimento de partículas de reforço é um requisito fundamental para a fabricação segura e eficaz de compósitos à base de magnésio. Ao aquecer micro-pós de Carboneto de Silício (SiC) e Carboneto de Boro (B4C) para aproximadamente 200°C, você remove ativamente a umidade adsorvida e impurezas voláteis. Isso previne reações perigosas e prepara a superfície da partícula para uma interação ideal com a matriz de magnésio.

Ponto Central O forno de pré-aquecimento serve a um duplo propósito crítico: atua como uma barreira de segurança ao prevenir respingos de metal fundido causados pela vaporização da umidade e funciona como um habilitador de qualidade ao melhorar a molhabilidade para garantir um compósito uniforme e de alta resistência.

A Física Crítica do Pré-aquecimento

Para entender por que esta etapa é inegociável, você deve observar a interação entre o reforço cerâmico e o metal fundido.

Eliminando Contaminantes de Superfície

Micro-pós como SiC e B4C possuem grandes áreas de superfície que atraem e retêm naturalmente umidade adsorvida e impurezas voláteis da atmosfera.

Se essas partículas forem introduzidas no banho de magnésio frias, a umidade aprisionada se transforma instantaneamente em vapor.

Essa rápida expansão causa evolução de gás, levando à porosidade no material final e respingos perigosos do metal fundido.

Melhorando a Molhabilidade

O magnésio não "molha" naturalmente partículas cerâmicas com facilidade.

O pré-aquecimento das partículas reduz significativamente a diferença de temperatura entre a fase de reforço e o banho de magnésio.

Esse alinhamento térmico diminui a barreira de tensão superficial, permitindo que o magnésio fundido cubra as partículas de forma mais eficaz.

Garantindo a Dispersão Uniforme

Quando a molhabilidade é pobre, as partículas tendem a se aglomerar ou flutuar, criando pontos fracos no compósito.

Ao pré-aquecer, você facilita a formação de uma interface mais suave.

Isso garante que as partículas de SiC e B4C sejam dispersas uniformemente por toda a matriz, o que é essencial para propriedades mecânicas consistentes.

Armadilhas e Riscos Comuns

Embora o conceito seja simples, a falha na execução correta desta etapa leva a falhas imediatas no processamento.

O Perigo da "Adição a Frio"

Pular o forno de pré-aquecimento é a causa mais comum de defeitos de fundição.

A adição de partículas frias atua como um "choque térmico" local no banho, congelando o magnésio na interface antes que uma ligação possa se formar.

Isso resulta em um compósito com baixa integridade estrutural e altas taxas de rejeição devido a bolsões de gás aprisionados.

Precisão da Temperatura

A temperatura alvo de 200°C é específica e intencional.

É alta o suficiente para remover voláteis, mas baixa o suficiente para ser facilmente gerenciável em um ambiente de produção padrão.

Não atingir esse limiar de temperatura deixa umidade residual, anulando os benefícios de segurança do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados na fabricação de compósitos à base de magnésio, aplique estes princípios:

- Se o seu foco principal é Segurança do Processo: Garanta que seu forno crie um ambiente consistente de 200°C para eliminar completamente a umidade e prevenir respingos de metal fundido.

- Se o seu foco principal é Qualidade do Material: Veja o pré-aquecimento como uma ferramenta para maximizar a molhabilidade, garantindo que as partículas de reforço sejam distribuídas uniformemente em vez de aglomeradas.

Em última análise, o forno de pré-aquecimento não é apenas uma etapa de secagem; é a ponte que permite que materiais dissimilares — cerâmica e metal — se combinem em um compósito de alto desempenho.

Tabela Resumo:

| Aspecto | Efeito do Pré-aquecimento a 200°C | Impacto no Compósito Final |

|---|---|---|

| Teor de Umidade | Remove água adsorvida e voláteis | Previne evolução de gás e respingos perigosos |

| Molhabilidade | Reduz a barreira de tensão superficial | Garante melhor cobertura das partículas por Mg fundido |

| Gradiente Térmico | Minimiza o choque térmico | Previne congelamento localizado e defeitos de interface |

| Dispersão | Reduz a aglomeração de partículas | Cria uma microestrutura uniforme e de alta resistência |

Eleve a Sua Fabricação de Compósitos com a Precisão KINTEK

Não deixe que a umidade ou a má molhabilidade comprometam a integridade do seu material. Na KINTEK, entendemos que compósitos de alto desempenho à base de magnésio exigem controle absoluto do processo. Nossas equipes especializadas de P&D e fabricação fornecem sistemas avançados de fornos Mufla, Tubulares e a Vácuo — todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera.

Seja você refinando protocolos de pré-aquecimento de SiC/B4C ou aumentando a produção, a KINTEK oferece os fornos de alta temperatura de laboratório especializados necessários para garantir segurança e dispersão uniforme de partículas. Entre em contato hoje mesmo para encontrar a solução térmica perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- N. Srilatha, Abhinav Cheruku. Investigating the influence of SiC and B <sub>4</sub> C reinforcements on the mechanical and microstructural properties of stir-casted magnesium hybrid composites. DOI: 10.1515/jmbm-2025-0061

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que papel desempenham os fornos mufla na investigação e desenvolvimento farmacêutico? Essencial para o Controlo de Qualidade e Inovação

- Como os fornos elétricos tipo mufla são utilizados na pesquisa laboratorial? Aumente a Precisão na Síntese e Teste de Materiais

- Por que um forno mufla é considerado uma peça de equipamento versátil? Desbloqueie a Precisão em Processos de Alta Temperatura

- Quais recursos estão incluídos no console de controle de temperatura de fornos de caixa? Alcance Precisão e Repetibilidade no Processamento Térmico

- Quais medidas de segurança devem ser observadas ao redor do forno mufla? Protocolos Essenciais para Operação Segura

- Como os fornos de cadinho facilitam a rápida troca de ligas? Alcance Flexibilidade de Produção Incomparável

- Quais vantagens os recursos de aquecimento e resfriamento rápidos oferecem em alguns modelos de fornos mufla? Aumente a Eficiência e o Controle em Seu Laboratório

- Qual é a principal vantagem de um forno mufla em comparação com outros tipos de fornos? Pureza Superior e Proteção dos Elementos