Na indústria farmacêutica, um forno mufla é um forno de alta temperatura essencial utilizado para testes críticos de controlo de qualidade e investigação de materiais. As suas funções principais são preparar amostras de medicamentos e fármacos para análise posterior, determinar a quantidade de materiais não combustíveis e facilitar o desenvolvimento de novos compostos termicamente estáveis.

O valor central de um forno mufla é a sua capacidade de criar um ambiente extremamente quente, mas limpo. Ao remover termicamente todos os componentes orgânicos e voláteis de uma amostra num processo chamado incineração (ashing), permite que investigadores e técnicos meçam com precisão os resíduos inorgânicos que restam, o que é fundamental para garantir a pureza e segurança dos medicamentos.

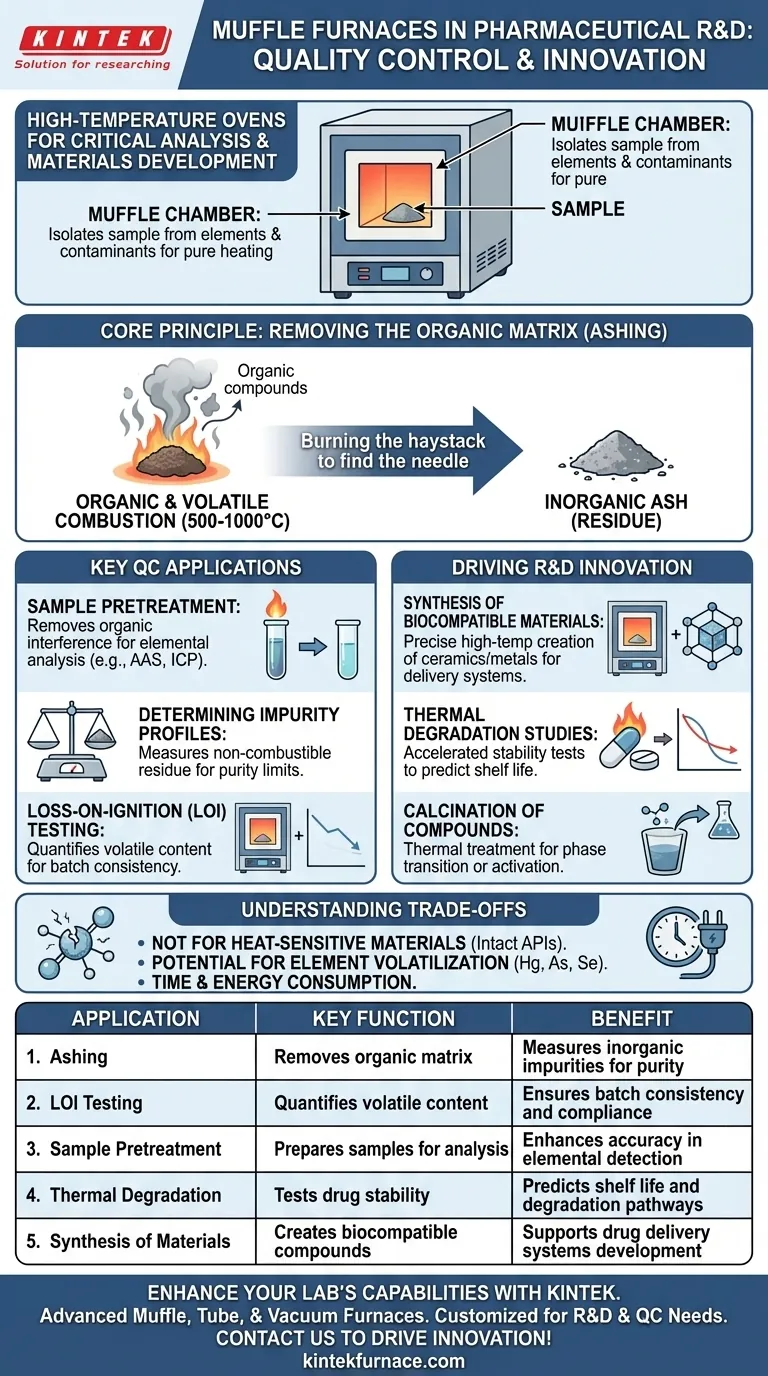

O Princípio Central: Remoção da Matriz Orgânica

Um forno mufla não é apenas um forno qualquer. O seu design é fundamental para a sua função num ambiente rigorosamente regulamentado como o farmacêutico.

O Que o Torna um Forno "Mufla"?

A característica definidora é a "mufla" – uma câmara interna que isola a amostra do contacto direto com os elementos de aquecimento e quaisquer contaminantes da combustão.

Isto garante que a amostra é aquecida de forma uniforme e pura através de radiação e convecção, impedindo a introdução de novas impurezas durante o processo.

O Objetivo da Incineração (Ashing)

O uso mais comum de um forno mufla é a incineração (ashing). Isto envolve aquecer uma amostra a uma temperatura elevada (tipicamente 500-1000°C) até que todas as substâncias orgânicas e voláteis se queimem ou vaporizem.

Pense nisso como queimar cuidadosamente o palheiro para encontrar a agulha. O "palheiro" é o composto orgânico do medicamento, e a "agulha" é a quantidade vestigial de impureza inorgânica ou teor mineral que se pretende medir.

Aplicações Chave no Controlo de Qualidade Farmacêutica (CQ)

No CQ, o forno mufla é um pilar para verificar se as matérias-primas e os produtos acabados cumprem normas rigorosas de pureza e composição.

Pré-tratamento de Amostras para Análise

Muitas técnicas analíticas, como a Espectroscopia de Absorção Atómica (AAS) ou o Plasma Indutivamente Acoplado (ICP), são concebidas para detetar metais vestigiais, mas podem ser afetadas pela presença de uma matriz orgânica complexa.

A incineração num forno mufla remove eficazmente esta interferência orgânica, deixando uma cinza inorgânica simples que pode ser dissolvida e analisada com muito maior precisão.

Determinação de Perfis de Impurezas

As diretrizes farmacêuticas estabelecem limites rigorosos para impurezas inorgânicas. Ao incinerar uma amostra de peso conhecido e depois pesar o resíduo restante, os analistas podem calcular a percentagem de material não combustível.

Se esta percentagem exceder o limite especificado, isso indica um lote contaminado que deve ser rejeitado.

Teste de Perda por Ignição (LOI)

A Perda por Ignição é um teste específico que quantifica a massa de uma amostra que é perdida após aquecimento a alta temperatura.

Esta é uma medida direta do teor total de voláteis e orgânicos. É um ponto de dados crítico para validar a composição do material e garantir a consistência entre lotes.

Impulsionar a Inovação na Investigação e Desenvolvimento (I&D)

Para além dos testes de rotina, o forno mufla é uma ferramenta de inovação, permitindo a criação e análise de novos materiais farmacêuticos.

Síntese de Materiais Biocompatíveis

O desenvolvimento de novos sistemas de administração de medicamentos ou implantes médicos envolve frequentemente a criação de novos materiais inorgânicos, como cerâmicas ou metais tratados.

Um forno mufla fornece o ambiente de alta temperatura preciso e controlado necessário para a síntese e processamento térmico destes materiais.

Estudos de Degradação Térmica e Estabilidade

Para compreender a vida útil de um medicamento, os investigadores devem saber como este se comporta sob stress. Um forno mufla é utilizado para realizar estudos de estabilidade acelerada, expondo o medicamento a calor extremo.

Ao analisar os subprodutos, os investigadores podem compreender as suas vias de degradação e prever a sua estabilidade a longo prazo em condições normais de armazenamento.

Calcinação de Compostos

A calcinação é um processo de tratamento térmico específico utilizado para purificar materiais ou induzir uma transição de fase. Na I&D farmacêutica, pode ser utilizada para ativar um catalisador ou criar uma forma cristalina específica de um excipiente inorgânico (um ingrediente inativo).

Compreender as Compensações

Embora indispensável, um forno mufla é uma ferramenta especializada com limitações claras que os utilizadores devem respeitar.

Não Adequado para Materiais Sensíveis ao Calor

Esta é a limitação mais óbvia. Os fornos mufla são concebidos para destruição térmica. Não podem ser utilizados para qualquer processo que envolva compostos orgânicos ou ingredientes farmacêuticos ativos (IFAs) que devam permanecer intactos.

Potencial para Volatilização de Elementos

Embora a maioria dos metais permaneça nas cinzas, alguns elementos (como mercúrio, arsénico e selénio) podem volatilizar e perder-se nas altas temperaturas utilizadas para a incineração. Isto requer consideração especial e procedimentos modificados se estes elementos forem o alvo da análise.

Consumo de Tempo e Energia

Os procedimentos de incineração não são rápidos. Um ciclo pode demorar várias horas a ser concluído, incluindo as fases de aumento gradual, manutenção da temperatura e arrefecimento. São também consumidores significativos de eletricidade.

Fazer a Escolha Certa para o Seu Objetivo

A aplicação de um forno mufla depende inteiramente do seu objetivo, quer seja verificação de rotina ou descoberta inovadora.

- Se o seu foco principal for o Controlo de Qualidade: Utilizará o forno para incineração de rotina e testes de Perda por Ignição para verificar se as matérias-primas e os produtos acabados cumprem as normas farmacopeicas.

- Se o seu foco principal for a Química Analítica: Utilizará o forno como uma ferramenta crítica de preparação de amostras para eliminar matrizes orgânicas antes de realizar análises elementares.

- Se o seu foco principal for a I&D de Materiais: Aproveitará o controlo preciso da temperatura do forno para a síntese térmica, calcinação e testes de estabilidade de novos compostos inorgânicos e formulações de medicamentos.

Em última análise, o forno mufla serve como um guardião fundamental da qualidade e um facilitador da inovação no mundo farmacêutico.

Tabela de Resumo:

| Aplicação | Função Principal | Benefício em Produtos Farmacêuticos |

|---|---|---|

| Incineração (Ashing) | Remove a matriz orgânica | Mede impurezas inorgânicas para pureza |

| Teste de Perda por Ignição | Quantifica o teor volátil | Garante a consistência do lote e a conformidade |

| Pré-tratamento de Amostras | Prepara amostras para análise | Aumenta a precisão na deteção elementar |

| Estudos de Degradação Térmica | Testa a estabilidade do medicamento | Prevê a vida útil e as vias de degradação |

| Síntese de Materiais | Cria compostos biocompatíveis | Apoia o desenvolvimento de sistemas de administração de medicamentos |

Pronto para melhorar as capacidades do seu laboratório farmacêutico com soluções personalizadas de alta temperatura? A KINTEK especializa-se em fornos mufla, de tubo e a vácuo avançados, apoiados por profunda personalização para satisfazer as suas necessidades únicas de I&D e CQ. Contacte-nos hoje para discutir como a nossa experiência pode impulsionar a sua inovação e garantir a conformidade!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água