Em sua essência, o grafite é o material de eleição para fornos a vácuo porque possui uma combinação única de propriedades que nenhum outro material prático consegue igualar. Ele resiste a temperaturas extremas muito acima do ponto de fusão da maioria dos metais, mantém sua integridade estrutural sob estresse térmico intenso e permanece quimicamente estável nos ambientes de alto vácuo e inertes onde esses processos ocorrem.

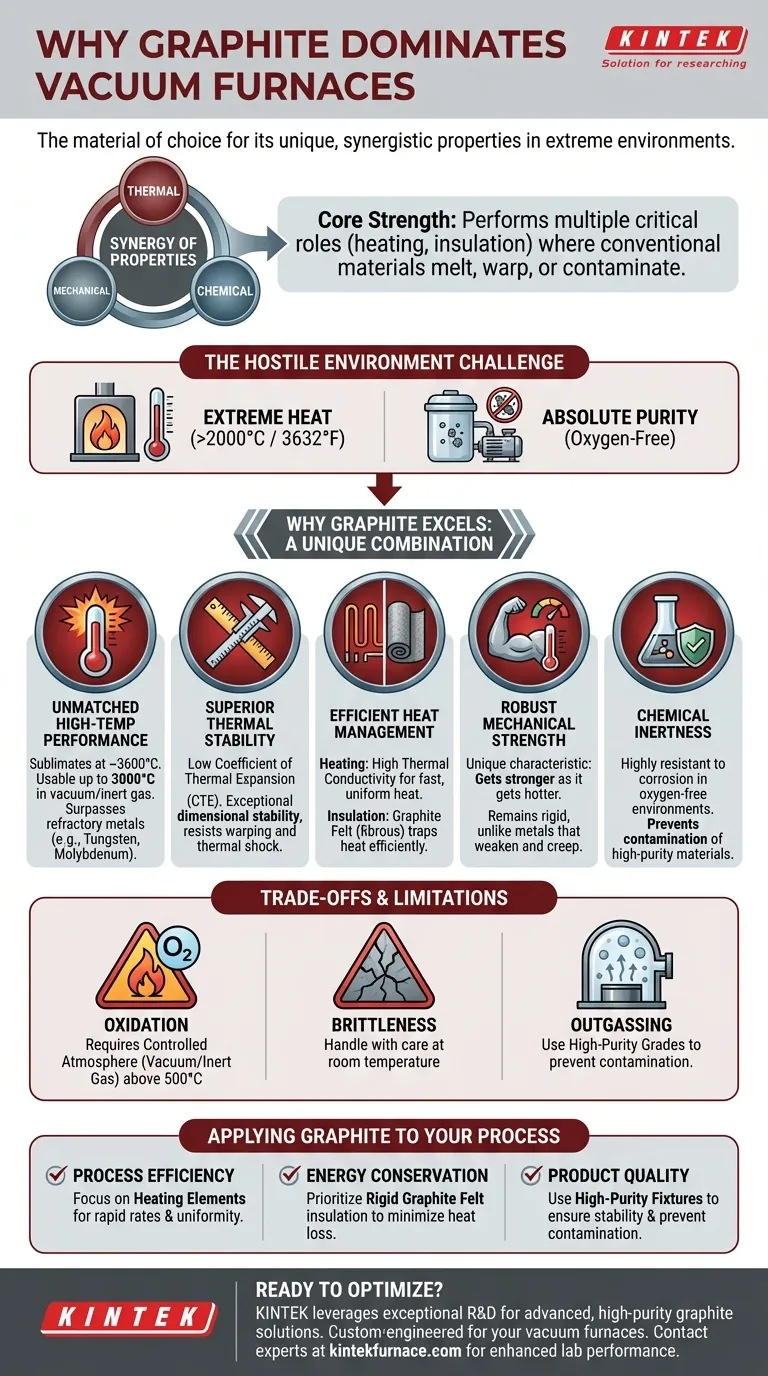

A decisão de usar grafite não se baseia em uma única característica, mas na sinergia de suas propriedades térmicas, mecânicas e químicas. Essa sinergia permite que ele desempenhe múltiplas funções críticas — desde gerar calor até fornecer isolamento — em um ambiente que faria com que materiais convencionais derretessem, deformassem ou contaminassem o processo.

O Desafio Central: O Ambiente Hostil de um Forno a Vácuo

Um forno a vácuo é projetado para o tratamento térmico de materiais em uma atmosfera controlada, livre de oxigênio e outros contaminantes. Este ambiente é definido por dois desafios principais: calor extremo e a necessidade de pureza absoluta.

Os materiais usados para construir a "zona quente" do forno — a área onde o aquecimento ocorre — devem ser capazes de funcionar de forma confiável em temperaturas que podem exceder 2000°C (3632°F) sem degradar, deformar ou reagir com os produtos que estão sendo tratados.

Por Que o Grafite se Destaca: Uma Combinação Única de Propriedades

A adequação do grafite vem de sua capacidade de resolver todos os desafios centrais do forno simultaneamente.

Desempenho Inigualável em Altas Temperaturas

Ao contrário dos metais que derretem, o grafite sublima (passa diretamente de sólido para gás) a uma temperatura extremamente alta, em torno de 3600°C. Nas condições de gás inerte ou vácuo de um forno, ele pode ser usado com segurança até 3000°C, superando em muito os limites operacionais de metais refratários como molibdênio ou tungstênio em muitas aplicações.

Estabilidade Térmica Superior

O grafite possui um coeficiente de expansão térmica (CTE) muito baixo. Isso significa que ele mal se expande ou se contrai quando aquecido ou resfriado, conferindo-lhe incrível estabilidade dimensional e resistência à deformação.

Essa propriedade também lhe confere uma poderosa resistência ao choque térmico. Ele pode suportar mudanças rápidas de temperatura que causariam rachaduras em cerâmicas ou deformação em metais.

Gerenciamento Eficiente de Calor

O grafite desempenha um duplo papel no gerenciamento de calor. Em sua forma sólida, ele possui alta condutividade térmica, tornando-o um excelente material para elementos de aquecimento que fornecem controle de temperatura rápido e uniforme.

Inversamente, quando processado em um feltro fibroso conhecido como feltro de grafite, ele se torna um isolante excepcional. Este feltro leve é usado para revestir a zona quente, retendo o calor com notável eficiência.

Resistência Mecânica Robusta

Uma característica única do grafite é que ele fica mais forte à medida que esquenta. Enquanto os metais enfraquecem e cedem em altas temperaturas, a resistência à tração do grafite aumenta, garantindo que acessórios e componentes permaneçam rígidos.

Ele também é leve e facilmente usinável, o que reduz a carga estrutural sobre o forno e permite a criação de acessórios e ferramentas complexas a um custo menor.

Inércia Química

O grafite é altamente resistente a ataques químicos e corrosão. Dentro do ambiente livre de oxigênio de um forno a vácuo, ele é excepcionalmente não reativo, o que impede que contamine os materiais de alta pureza que estão sendo processados.

Entendendo as Compensações e Limitações

Embora o grafite seja o material dominante, ele não está isento de requisitos operacionais específicos. Sua principal limitação é a suscetibilidade à oxidação.

A Necessidade de uma Atmosfera Controlada

O grafite começará a queimar rapidamente (oxidar) na presença de oxigênio em temperaturas acima de aproximadamente 500°C. É precisamente por isso que ele é usado exclusivamente em fornos a vácuo ou a gás inerte, onde o oxigênio é removido para evitar essa reação.

Manuseio e Fragilidade

À temperatura ambiente, o grafite pode ser quebradiço em comparação com os metais. Os componentes devem ser manuseados com cuidado durante a instalação e manutenção para evitar lascas ou rachaduras.

Potencial de Desgaseificação

Se não for devidamente purificado e preparado, o grafite pode conter gases e umidade presos. Quando aquecido a vácuo, isso pode levar à desgaseificação, que pode contaminar o ambiente do forno e a peça de trabalho. Graus de alta pureza são usados para mitigar esse risco.

Como Aplicar Isso ao Seu Processo

Sua escolha de componentes de grafite deve se alinhar diretamente com seu objetivo operacional principal.

- Se seu foco principal for a eficiência do processo: Invista em elementos de aquecimento de grafite de alta qualidade e bem projetados para garantir taxas de aquecimento rápidas e excelente uniformidade de temperatura.

- Se seu foco principal for a conservação de energia: Priorize o isolamento de feltro de grafite rígido com baixa condutividade térmica para minimizar a perda de calor e reduzir o consumo de energia.

- Se seu foco principal for a qualidade do produto: Use acessórios e ferramentas de grafite de alta pureza e usinados com precisão para garantir a estabilidade da peça e evitar contaminação durante o ciclo de tratamento térmico.

Em última análise, entender as propriedades do grafite permite otimizar todos os aspectos do seu processo a vácuo de alta temperatura.

Tabela de Resumo:

| Propriedade Chave | Por Que É Importante para Fornos a Vácuo |

|---|---|

| Resistência a Temperaturas Extremas | Sublima a ~3600°C; utilizável até 3000°C em vácuo/gás inerte. |

| Baixa Expansão Térmica | Estabilidade dimensional excepcional; resiste à deformação por estresse térmico. |

| Alta Condutividade Térmica | Ideal para elementos de aquecimento eficientes e uniformes. |

| Resistência em Alta Temperatura | Fica mais forte quando aquecido, ao contrário dos metais que enfraquecem. |

| Inércia Química | Não reativo em ambientes sem oxigênio, prevenindo contaminação. |

Pronto para otimizar seus processos de alta temperatura com soluções de grafite superiores?

A KINTEK alavanca P&D excepcional e fabricação interna para fornecer componentes de grafite avançados e de alta pureza para fornos a vácuo. Nossas capacidades profundas de personalização garantem que seus elementos de aquecimento, isolamento e acessórios sejam projetados com precisão para máxima eficiência, conservação de energia e qualidade do produto.

Entre em contato com nossos especialistas hoje para discutir como nossa experiência em grafite pode aprimorar o desempenho do seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade