Em suma, o grafite é o material preferido para elementos de aquecimento de fornos a vácuo devido à sua capacidade única de suportar temperaturas extremas de até 3000°C sem derreter, combinada com sua excelente resistência ao choque térmico de aquecimento e resfriamento rápidos. Suas propriedades elétricas permitem que ele gere calor de forma eficiente, e pode ser facilmente usinado em formas complexas necessárias para uma distribuição de calor eficaz e uniforme.

O valor do grafite reside em uma rara combinação de propriedades: possui um ponto de sublimação extremamente alto, fica mais forte à medida que esquenta e resiste a fraturas durante mudanças rápidas de temperatura, tornando-o um dos poucos materiais que podem atuar de forma confiável no ambiente hostil de um forno a vácuo de alta temperatura.

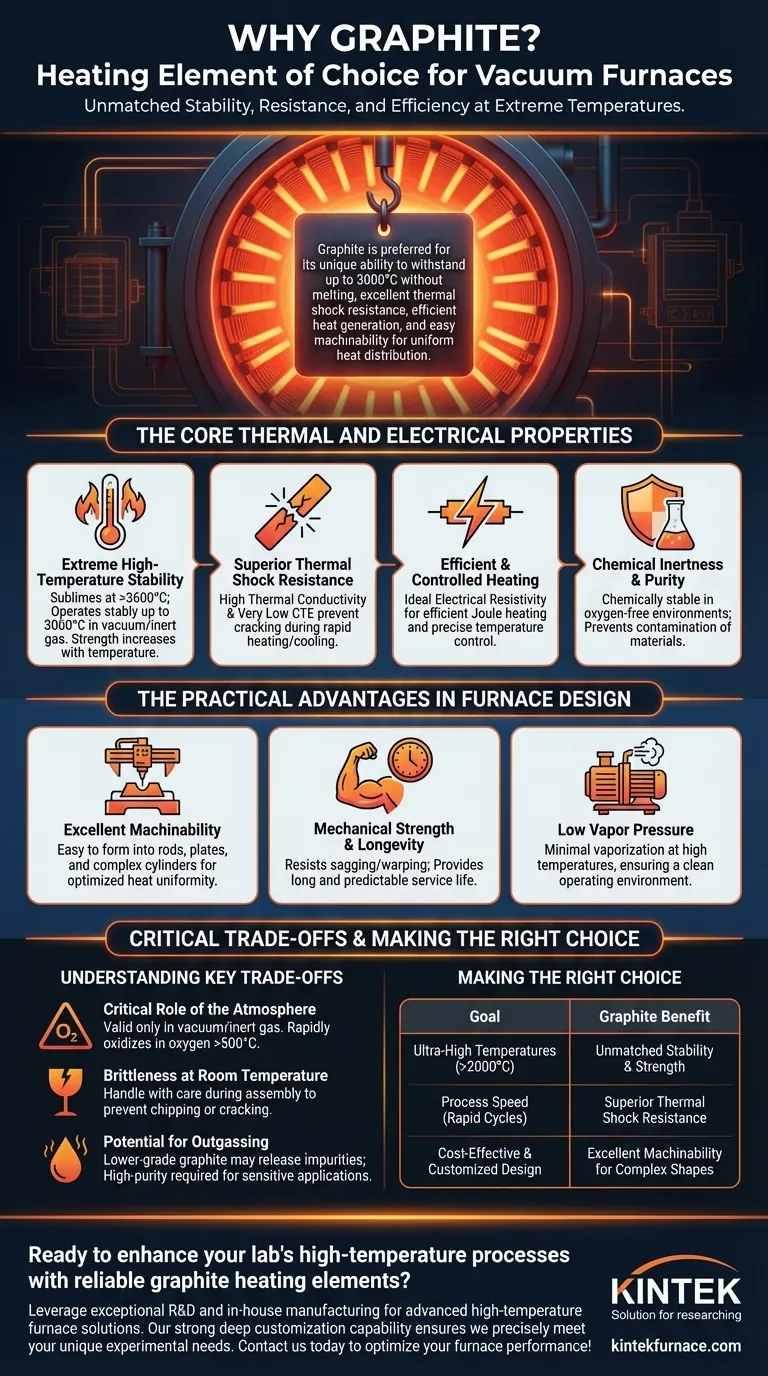

As Principais Propriedades Térmicas e Elétricas

Para entender por que o grafite é tão dominante nesta aplicação, devemos analisar suas propriedades fundamentais de material. Não é apenas um atributo, mas a combinação de vários que o torna excepcionalmente adequado.

Estabilidade Extrema em Altas Temperaturas

O grafite não derrete à pressão atmosférica; em vez disso, ele sublima (passa de sólido diretamente para gás) a mais de 3600°C. Isso lhe confere um teto operacional excepcionalmente alto, permitindo que funcione de forma estável em vácuo ou gás inerte em temperaturas de até 3000°C.

Ao contrário dos metais que amolecem e enfraquecem quando aquecidos, a resistência mecânica do grafite na verdade aumenta com a temperatura, proporcionando integridade estrutural quando mais é necessário.

Resistência Superior ao Choque Térmico

Os elementos do forno sofrem imenso estresse devido aos ciclos rápidos de aquecimento e resfriamento. O grafite se destaca aqui devido a duas propriedades-chave: uma alta condutividade térmica e um coeficiente de expansão térmica (CTE) muito baixo.

A alta condutividade térmica garante que o calor se espalhe uniformemente por todo o elemento, evitando pontos quentes que podem causar estresse. O baixo CTE significa que o material se expande e contrai muito pouco quando sua temperatura muda, reduzindo drasticamente as tensões internas e prevenindo rachaduras.

Aquecimento Eficiente e Controlado

O grafite possui uma resistividade elétrica ideal para o aquecimento Joule — o processo de geração de calor pela passagem de uma corrente elétrica através de um material resistivo. É condutivo o suficiente para transportar a corrente necessária, mas resistivo o suficiente para dissipar essa energia como calor de forma eficiente e controlável.

Inércia Química e Pureza

No ambiente sem oxigênio de um vácuo ou gás inerte (como argônio), o grafite é quimicamente estável e não reativo. Isso é crítico, pois impede que os elementos de aquecimento contaminem os materiais que estão sendo tratados termicamente, garantindo a pureza do produto final.

As Vantagens Práticas no Projeto de Fornos

Além de sua física essencial, o grafite oferece benefícios práticos significativos que simplificam o projeto, a fabricação e a operação de fornos a vácuo.

Excelente Usinabilidade

Apesar de sua resistência em altas temperaturas, o grafite é um material relativamente macio e fácil de usinar. Pode ser cortado, fresado e perfurado em formas complexas como hastes, placas curvas e cilindros. Isso permite a criação de elementos de aquecimento otimizados que proporcionam excelente uniformidade de temperatura na zona quente do forno.

Resistência Mecânica e Longevidade

A resistência e estabilidade inerentes dos elementos de grafite significam que eles resistem à flacidez ou empenamento ao longo do tempo, mesmo após milhares de horas de operação. Essa integridade estrutural, combinada com sua resistência ao choque térmico, resulta em uma vida útil longa e previsível.

Baixa Pressão de Vapor

Em altas temperaturas no vácuo, os materiais podem começar a vaporizar, o que pode contaminar o forno e o produto. O grafite tem uma pressão de vapor muito baixa, o que significa que ele permanece um sólido estável com vaporização mínima, contribuindo para um ambiente operacional limpo.

Compreendendo as Principais Compensações

Embora o grafite seja um material excepcional, seu uso vem com restrições críticas que todo operador deve compreender. Suas vantagens dependem inteiramente do ambiente operacional.

O Papel Crítico da Atmosfera

A capacidade do grafite para altas temperaturas é válida apenas em vácuo ou atmosfera de gás inerte. Quando exposto ao oxigênio em temperaturas acima de aproximadamente 500°C, o grafite oxidará rapidamente e queimará, levando a uma falha catastrófica do elemento. Esta é a limitação mais importante no uso do grafite.

Fragilidade à Temperatura Ambiente

Embora forte quando quente, o grafite pode ser quebradiço e frágil à temperatura ambiente. Deve ser manuseado com cuidado durante a montagem, carregamento e manutenção do forno para evitar lascas ou rachaduras, que podem criar pontos de falha quando aquecido.

Potencial de Desgaseificação

A pureza do grafite importa. Grafite de grau inferior pode conter umidade ou outras impurezas que são liberadas como gás ("desgaseificação") quando aquecido pela primeira vez em vácuo. Isso pode comprometer o nível de vácuo e potencialmente contaminar cargas de trabalho sensíveis, necessitando o uso de grafite de maior pureza (e mais caro) para aplicações exigentes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material do elemento de aquecimento depende dos requisitos operacionais específicos do seu forno.

- Se seu foco principal é atingir temperaturas ultra-altas (acima de 2000°C): O grafite é a escolha padrão e muitas vezes a única prática devido à sua estabilidade e resistência inigualáveis em calor extremo.

- Se seu foco principal é a velocidade do processo com ciclos rápidos de aquecimento e resfriamento: A resistência superior do grafite ao choque térmico o torna muito mais confiável do que elementos metálicos como molibdênio ou tungstênio, que podem se tornar quebradiços.

- Se seu foco principal é um projeto de forno econômico e personalizado: A excelente usinabilidade do grafite permite a criação de elementos de aquecimento complexos e de alto desempenho a um custo razoável.

Em última análise, a síntese única de propriedades térmicas, elétricas e mecânicas do grafite o torna o material de referência para aquecimento confiável e de alto desempenho em fornos a vácuo.

Tabela Resumo:

| Propriedade | Benefício em Fornos a Vácuo |

|---|---|

| Alto ponto de sublimação (>3600°C) | Permite operação estável até 3000°C sem derreter |

| Aumento da resistência em altas temperaturas | Mantém a integridade estrutural sob calor extremo |

| Baixa expansão térmica e alta condutividade | Resiste ao choque térmico para ciclos rápidos de aquecimento/resfriamento |

| Resistividade elétrica ideal | Facilita o aquecimento Joule eficiente e controlado |

| Inércia química no vácuo | Previne a contaminação de materiais tratados termicamente |

| Excelente usinabilidade | Permite formas personalizadas, garantindo distribuição uniforme do calor |

Pronto para aprimorar os processos de alta temperatura do seu laboratório com elementos de aquecimento de grafite confiáveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar o desempenho e a eficiência do seu forno!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas