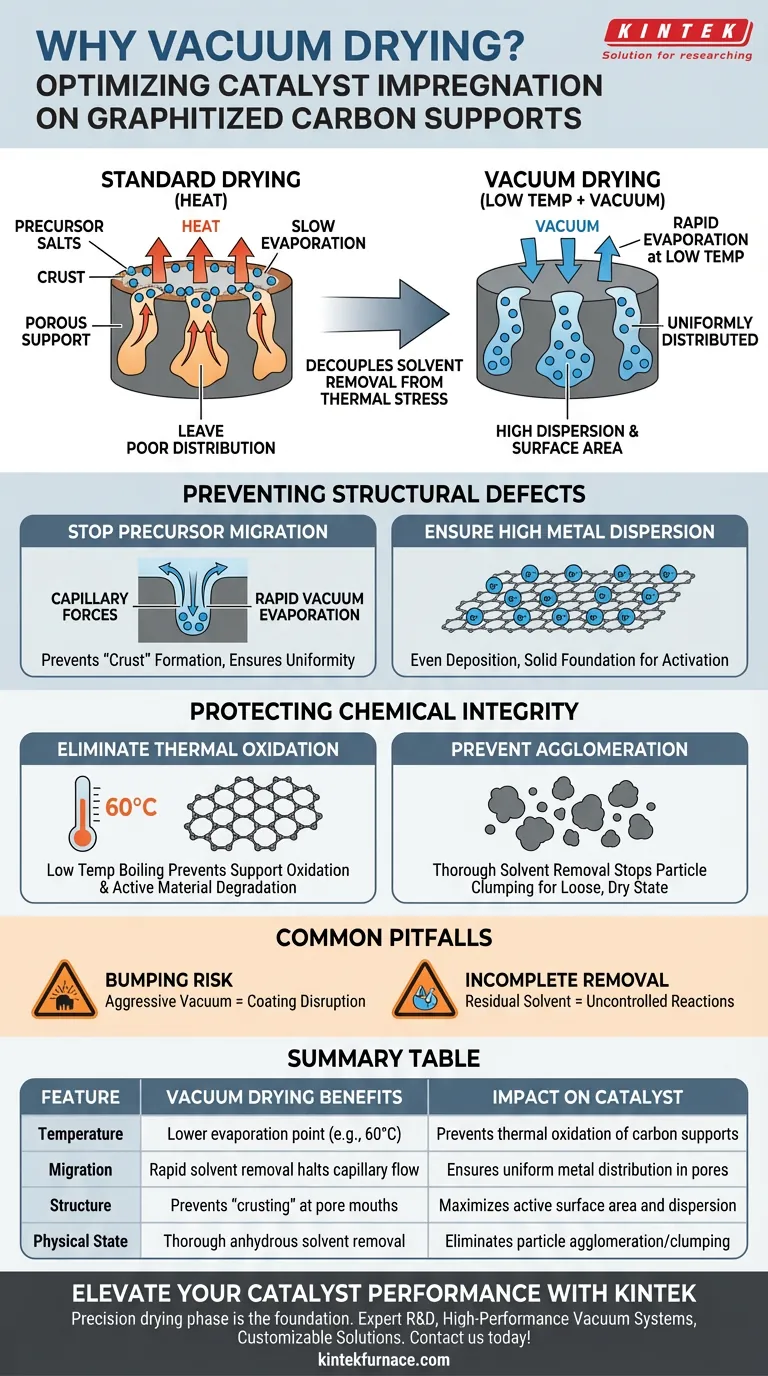

A principal utilidade de um sistema de secagem a vácuo é desacoplar a remoção do solvente do estresse térmico elevado, permitindo a preservação de uma estrutura catalítica uniforme. É utilizado para evaporar solventes em baixas temperaturas, o que impede que os sais precursores dissolvidos (como níquel e cobre) migrem de forma desigual para a superfície externa do suporte poroso durante a fase de secagem.

A Ideia Central A secagem padrão depende do calor, que muitas vezes arrasta os metais ativos para a superfície do material à medida que o solvente evapora, levando a uma má distribuição. A secagem a vácuo contorna isso diminuindo a pressão para remover umidade e solventes rapidamente em baixas temperaturas, travando os ingredientes ativos no interior dos poros e garantindo alta dispersão.

Prevenindo Defeitos Estruturais via Secagem "Dinâmica"

O processo de secagem a vácuo não se trata apenas de remover líquido; é um mecanismo de controle estrutural. Ao utilizar tratamento dinâmico a vácuo, você exerce controle preciso sobre como os componentes ativos se depositam no suporte.

Interrompendo a Migração de Precursores

Quando um suporte catalítico impregnado com uma solução precursora seca, as forças capilares tendem a puxar o líquido — e os sais dissolvidos — em direção à boca dos poros.

Se não for controlado, isso resulta em uma "crosta" de metal ativo na parte externa e muito pouco na parte interna. A secagem a vácuo acelera a evaporação tão rapidamente que essa migração é interrompida, garantindo que os sais permaneçam uniformemente distribuídos por toda a estrutura dos poros.

Garantindo Alta Dispersão de Metal

Para catalisadores contendo metais como níquel ou cobre, o desempenho é ditado pela área superficial e pela dispersão.

O tratamento a vácuo garante que esses íons se depositem uniformemente na superfície do carbono grafítico. Isso estabelece uma base estrutural sólida, que é crucial para o sucesso das etapas subsequentes de decomposição e redução em alta temperatura.

Protegendo a Integridade Química do Suporte

Suportes de carbono grafítico e precursores complexos são frequentemente sensíveis às condições severas encontradas em fornos de convecção padrão. A secagem a vácuo mitiga esses riscos ambientais.

Eliminando a Oxidação Térmica

A secagem padrão requer temperaturas mais altas para eliminar solventes de forma eficaz, o que introduz o risco de oxidar o suporte de carbono ou os grupos funcionais ativos.

Ao reduzir a pressão ambiente, os sistemas a vácuo permitem que solventes (como etanol ou álcool isopropílico) fervam em temperaturas muito mais baixas, geralmente em torno de 60 °C. Isso preserva a natureza química do suporte e impede que os materiais ativos se degradem antes mesmo de serem ativados.

Prevenindo a Aglomeração

Solventes residuais podem atuar como pontes que unem as partículas, levando à aglomeração (aglutinação).

Fornos a vácuo removem etanol anidro e outros solventes completamente. Isso garante que as matérias-primas permaneçam em um estado físico solto e seco, impedindo que os precursores se fundam e garantindo que estejam prontos para pirólise ou ciclização em alta temperatura.

Armadilhas Comuns a Evitar

Embora a secagem a vácuo seja superior para consistência de impregnação, ela requer controle cuidadoso dos parâmetros para ser eficaz.

O Risco de "Efervescência"

Se o vácuo for aplicado de forma muito agressiva sem regulação de temperatura, o solvente pode ferver violentamente. Isso pode perturbar fisicamente o revestimento ou a estrutura que você está tentando preservar, em vez de assentá-lo suavemente.

Remoção Incompleta do Solvente

Confiar apenas no vácuo sem calor moderado (por exemplo, 60 °C) pode deixar solvente residual preso em microporos profundos. Esse resíduo pode causar reações descontroladas ou oxidação durante as etapas subsequentes do forno de alta temperatura, comprometendo o catalisador final.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar secagem a vácuo em vez de secagem padrão deve ser impulsionada pela sensibilidade específica dos seus materiais precursores e de suporte.

- Se o seu foco principal é Maximizar a Área Superficial Ativa: Use secagem a vácuo para fixar os sais precursores no lugar, impedindo que migrem para a superfície e aglomerem.

- Se o seu foco principal é Proteger os Suportes de Carbono: Use secagem a vácuo para diminuir a temperatura de evaporação, garantindo que o carbono grafítico ou os grupos funcionais não sofram oxidação térmica.

- Se o seu foco principal é a Preparação Pré-Pirólise: Use secagem a vácuo para garantir que o material esteja fisicamente solto e completamente desprovido de solventes que possam interferir na decomposição em alta temperatura.

A secagem a vácuo transforma a etapa de secagem de um tempo de espera passivo em um processo ativo de engenharia estrutural.

Tabela Resumo:

| Característica | Benefícios da Secagem a Vácuo | Impacto no Catalisador |

|---|---|---|

| Temperatura | Ponto de evaporação mais baixo (por exemplo, 60°C) | Previne a oxidação térmica dos suportes de carbono |

| Migração | Remoção rápida de solvente interrompe o fluxo capilar | Garante a distribuição uniforme de metal nos poros |

| Estrutura | Previne a "formação de crosta" nas bocas dos poros | Maximiza a área superficial ativa e a dispersão |

| Estado Físico | Remoção completa de solvente anidro | Elimina a aglomeração/aglutinação de partículas |

Eleve o Desempenho do Seu Catalisador com a KINTEK

A precisão na fase de secagem é a base para catalisadores de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de secagem a vácuo de alto desempenho e uma linha completa de equipamentos de laboratório, incluindo sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD. Esteja você trabalhando com carbono grafítico sensível ou sais precursores complexos, nossas soluções personalizáveis garantem que seus materiais mantenham sua integridade química e uniformidade estrutural.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato conosco hoje mesmo para falar com nossos especialistas sobre suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais recursos de automação estão presentes em fornos a vácuo modernos? Aumente a Precisão e a Eficiência no Seu Laboratório

- Quais são as principais aplicações dos fornos a vácuo de alta temperatura na síntese e preparação de materiais? Desbloqueie Pureza e Precisão

- Quais componentes constituem o sistema de vácuo em um forno a vácuo e qual nível de vácuo pode ser alcançado? Descubra os Elementos Chave para Processamento de Alta Pureza

- Como o grau de vácuo afeta a atmosfera de sinterização? Otimizando a Pureza e o Desempenho do Material

- Que precaução deve ser tomada antes da sinterização a vácuo para proteger o sistema de vácuo? Garanta o Sucesso com a Desaglomeração Adequada

- Qual é o papel de um forno de recozimento a vácuo na produção de pó de liga U-6Nb? Alcançar Desidrogenação de Alta Pureza

- Quais são as funções primárias de um forno a vácuo de grau industrial? Otimizar o desempenho da reciclagem de ímãs

- Qual o papel de um forno de fusão a vácuo na fundição de ligas de Zn-Mg-Mn? Garante Alta Pureza e Precisão