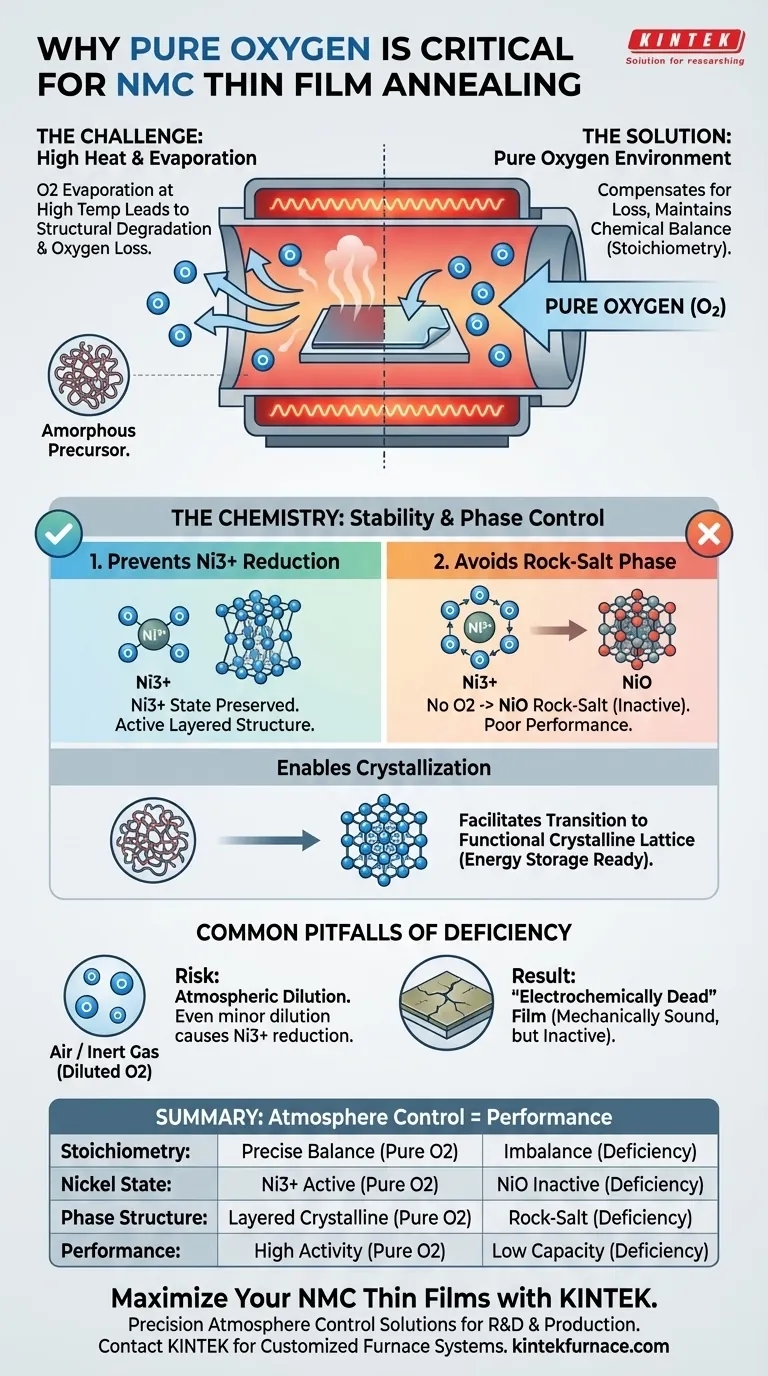

Um ambiente de oxigênio puro é fundamental ao recozer filmes finos de NMC para controlar rigorosamente a composição química do material durante o processamento em alta temperatura. Sem essa atmosfera controlada, os filmes perdem oxigênio devido à evaporação, levando à degradação estrutural irreversível e ao baixo desempenho eletroquímico.

O recozimento em alta temperatura em oxigênio puro compensa as perdas por evaporação, prevenindo a formação de fases inativas do tipo sal-gema e garantindo que o filme transite corretamente de um estado amorfo para uma estrutura cristalina e eletroquimicamente ativa.

A Química da Estabilidade em Alto Calor

Combatendo a Evaporação do Material

Os processos de recozimento geralmente requerem altas temperaturas para estabelecer a estrutura do material. No entanto, essas temperaturas elevadas causam evaporação, levando a uma perda significativa de oxigênio do filme fino.

Um ambiente de oxigênio puro atua como um mecanismo compensatório. Ele fornece um rico reservatório de oxigênio para repor o que é perdido, mantendo a massa e o equilíbrio pretendidos do material.

Preservando a Estequiometria Química

Para que os filmes de NMC (Níquel Manganês Cobalto) funcionem corretamente, a proporção de seus componentes químicos — sua estequiometria — deve ser precisa.

A perda de oxigênio perturba essa proporção. Ao recozer em oxigênio puro, você força o material a manter o equilíbrio químico correto necessário para o desempenho da bateria.

Controlando as Transições de Fase

Prevenindo a Redução do Níquel

Um dos perigos mais específicos da deficiência de oxigênio é a redução química dos íons de Níquel.

O material alvo requer que o Níquel exista no estado Ni3+. Se o ambiente carecer de oxigênio suficiente, o Ni3+ é reduzido a NiO (Óxido de Níquel).

Evitando a Fase Sal-Gema

Quando o Níquel é reduzido a NiO, ele forma uma fase sal-gema. Essa fase é prejudicial porque é eletroquimicamente inativa em comparação com a estrutura em camadas desejada.

Uma atmosfera de oxigênio puro suprime essa reação, bloqueando efetivamente a formação da fase sal-gema indesejada.

Possibilitando a Cristalização

Filmes finos de NMC frequentemente começam em um estado amorfo (uma estrutura atômica desordenada).

O processo de recozimento tem como objetivo reorganizar esses átomos em uma estrutura cristalina definida que seja eletroquimicamente ativa. A presença de oxigênio puro facilita essa transição, garantindo que a rede cristalina final seja robusta e capaz de armazenar energia.

Armadilhas Comuns a Evitar

O Risco de Diluição Atmosférica

Pode ser tentador usar ar (que é apenas ~21% de oxigênio) ou gases inertes para simplificar o processo.

No entanto, qualquer diluição da concentração de oxigênio aumenta a probabilidade de redução de Ni3+. Mesmo pequenos desvios podem levar a materiais de fase mista que exibem baixa capacidade e vida útil reduzida.

Interpretação Incorreta da Integridade Estrutural

Obter um filme sólido não é o mesmo que obter um filme *ativo*.

Um filme recozido com baixo teor de oxigênio pode parecer mecanicamente sólido, mas estará eletroquimicamente inativo devido ao domínio da fase sal-gema de NiO. Você não pode confiar apenas na inspeção visual; o controle da atmosfera do processo é a principal salvaguarda para a qualidade.

Otimizando Sua Estratégia de Recozimento

Para maximizar o desempenho de seus filmes finos de NMC, alinhe seus parâmetros de processo com seus objetivos de material específicos:

- Se seu foco principal for Pureza da Fase: Garanta um fluxo contínuo de oxigênio para prevenir rigorosamente a redução de Ni3+ na fase sal-gema inativa de NiO.

- Se seu foco principal for Atividade Eletroquímica: Mantenha um ambiente de oxigênio puro para suportar a transição completa de um precursor amorfo para uma rede cristalina funcional.

Controle a atmosfera e você controlará a qualidade fundamental do material catódico.

Tabela Resumo:

| Fator | Impacto do Oxigênio Puro | Risco de Deficiência de Oxigênio |

|---|---|---|

| Estequiometria | Mantém o equilíbrio químico preciso | Perda por evaporação e desequilíbrio químico |

| Estado do Níquel | Preserva o estado de oxidação essencial Ni3+ | Redução de Ni3+ para NiO |

| Estrutura da Fase | Garante a estrutura cristalina em camadas | Formação da fase sal-gema inativa |

| Desempenho | Alta atividade eletroquímica | Baixa capacidade e vida útil reduzida |

Maximize o Desempenho de Seus Filmes Finos de NMC

O controle preciso da atmosfera é a diferença entre um cátodo ativo e uma fase sal-gema inativa. A KINTEK fornece fornos tubulares de alto desempenho e sistemas de vácuo avançados projetados especificamente para lidar com ambientes de oxigênio puro para processos de recozimento delicados.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas personalizáveis de Tubos, Muflas, Rotativos e CVD adaptados às necessidades exclusivas de alta temperatura do seu laboratório. Não comprometa a estequiometria do seu material com equipamentos térmicos inadequados.

Pronto para elevar sua pesquisa e produção? Entre em contato com a KINTEK hoje para encontrar o forno personalizado perfeito para suas aplicações de filmes finos.

Guia Visual

Referências

- Sameer R.J. Rodrigues, Philippe M. Vereecken. Coupled Solid‐State Diffusion of Li<sup>+</sup> and O<sup>2 −</sup> During Fabrication of Ni‐Rich NMC Thin‐Film Cathodes Resulting in the Formation of Inactive Ni<sub>2</sub>O<sub>3</sub> and NiO Phases. DOI: 10.1002/admi.202400911

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que o encapsulamento a vácuo em um tubo de quartzo é necessário para ligas AFA? Garanta a integridade crítica dos elementos

- Como um dispositivo de aquecimento em tubo de platina auxilia no estudo da função de trabalho do tungstênio? Purificação de Oxigênio de Precisão

- Por que um forno de tubo a vácuo de alta temperatura é necessário para a homogeneização de longo prazo de lingotes de liga?

- Qual papel um forno tubular desempenha em um sistema de Deposição por Transporte de Vapor (VTD)? Papel Essencial no Crescimento de Filmes Finos

- Qual é o papel de um forno tubular com proteção de gás inerte no endurecimento de HSS de Alto Vanádio? Alcance a Dureza de Precisão

- Que fatores devem ser considerados ao comprar um forno de três zonas? Garanta Precisão e Eficiência para Seus Processos Térmicos

- Qual é o papel de um Forno Tubular ou Forno Rotativo na ustulação por redução com hidrogênio? Otimize a Eficiência de Recuperação de Lítio.

- Quais são as vantagens de usar fornos de tubo de SiC aquecidos por infravermelho para transformações de fase de Zircônia? Guia de Especialista