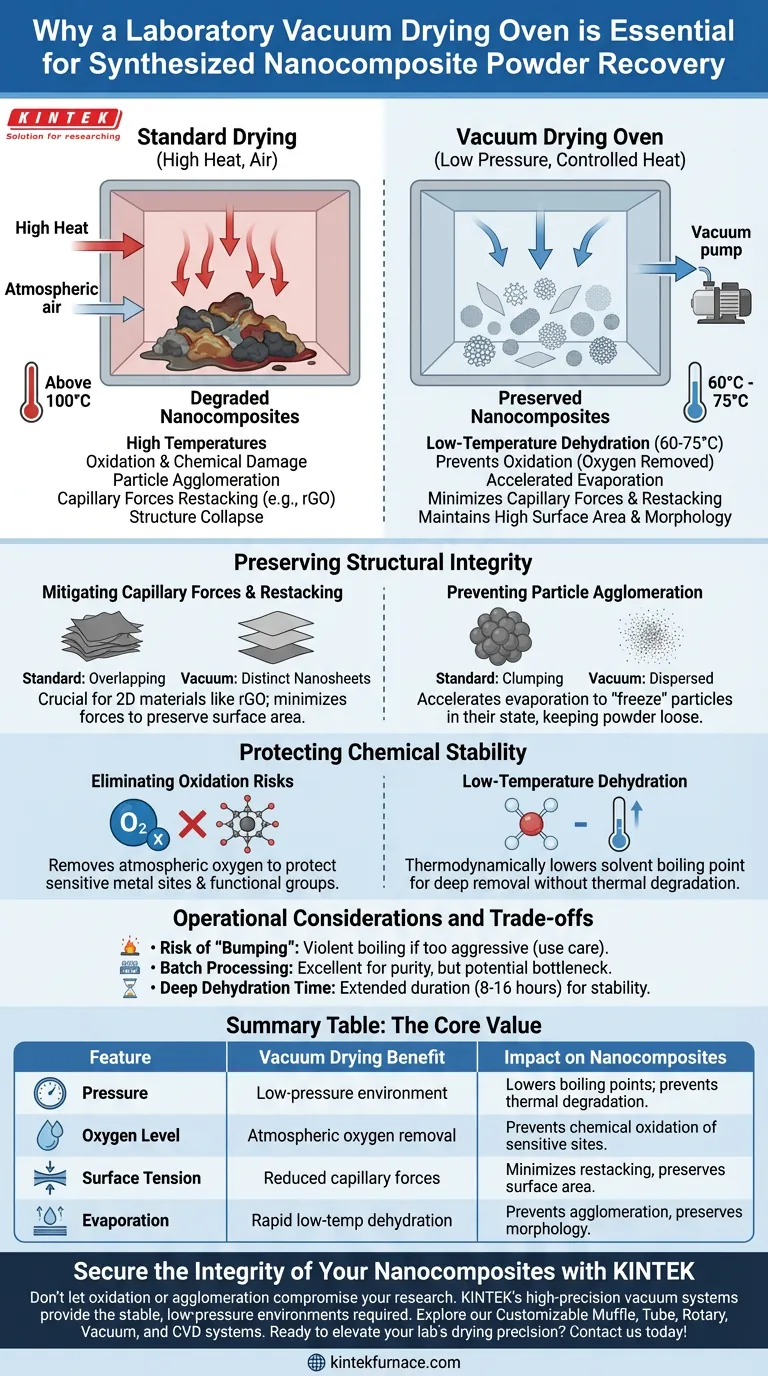

Um forno de secagem a vácuo de laboratório é essencial para a recuperação de nanocompósitos porque cria um ambiente de baixa pressão que força a umidade e os solventes residuais a evaporarem rapidamente em temperaturas significativamente reduzidas. Esse processo é fundamental para prevenir a degradação física e a oxidação química que frequentemente destroem nanomateriais delicados durante a secagem térmica padrão.

O Valor Central da Secagem a Vácuo Nanocompósitos são altamente sensíveis ao calor e à tensão superficial. Um forno de secagem a vácuo contorna esses perigos, reduzindo o ponto de ebulição do solvente, permitindo a desidratação profunda sem as altas temperaturas que causam oxidação, aglomeração de partículas ou colapso de nanoestruturas.

Preservando a Integridade Estrutural

Mitigando Forças Capilares e Empilhamento

Para materiais bidimensionais, como óxido de grafeno reduzido (rGO), a fase de secagem é perigosa. Na secagem padrão, a evaporação do líquido cria fortes forças capilares.

Essas forças puxam as nanosfolhas juntas, levando a sobreposição e empilhamento severos. Um ambiente a vácuo minimiza essas forças capilares, garantindo que as nanosfolhas permaneçam distintas e preservando a alta área superficial do material.

Prevenindo a Aglomeração de Partículas

Ao secar pós sintetizados, como nanopartículas de prata ou compósitos de MnMgPO4, proteger a morfologia específica é vital.

Altas temperaturas e baixas taxas de evaporação frequentemente fazem com que essas partículas finas se aglomerem. A secagem a vácuo acelera a evaporação em baixas temperaturas, "congelando" as partículas em seu estado disperso e garantindo que o pó final permaneça solto e fácil de moer.

Protegendo a Estabilidade Química

Eliminando Riscos de Oxidação

Muitos nanocompósitos contêm sítios metálicos ativos ou grupos funcionais sensíveis ao oxigênio. Fornos padrão circulam ar quente, o que acelera a oxidação e pode arruinar a pureza química de materiais como ânodos de estanho (Sn) ou cátodos à base de fluoreto.

Operando sob vácuo, o forno remove o oxigênio atmosférico. Isso protege componentes sensíveis, como grupos funcionais nitro ativos em catalisadores, prevenindo a decomposição prematura que ocorreria em um ambiente aquecido e rico em oxigênio.

Desidratação a Baixa Temperatura

A vantagem fundamental deste equipamento é termodinâmica: a redução da pressão diminui o ponto de ebulição da água e dos solventes.

Isso permite a remoção completa de solventes teimosos (como etanol anidro) e umidade do interior dos poros do catalisador em temperaturas tão baixas quanto 60°C a 75°C. Isso evita as mudanças de fase ou a degradação térmica que frequentemente afligem materiais secos em temperaturas mais altas (por exemplo, acima de 100°C).

Considerações Operacionais e Compromissos

Embora a secagem a vácuo seja superior para preservação, ela requer controle operacional cuidadoso em comparação com fornos de ar forçado padrão.

- Risco de "Borbulhamento": Se o vácuo for aplicado agressivamente a uma pasta úmida, o solvente pode ferver violentamente (borbulhar). Isso pode espirrar a amostra dentro da câmara, levando à perda de material.

- Processamento em Lote: Ao contrário de alguns métodos de secagem contínua, os fornos a vácuo são tipicamente ferramentas de processamento em lote. Isso é excelente para a pureza, mas pode introduzir gargalos se for necessário processamento de alto rendimento.

- Tempo de Desidratação Profunda: Embora o ponto de ebulição seja menor, a remoção dos vestígios finais de água capilar de poros profundos ainda requer um tempo prolongado (geralmente 8–16 horas) para garantir a estabilidade estrutural durante as etapas subsequentes de sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua recuperação de nanocompósitos, adapte sua estratégia de secagem às suas restrições específicas de material.

- Se o seu foco principal é preservar a morfologia (por exemplo, Nanosfolhas/rGO): Priorize a secagem a vácuo para eliminar as forças capilares que causam empilhamento e perda de área superficial.

- Se o seu foco principal é a pureza química (por exemplo, metais sensíveis ao oxigênio): Use o recurso de vácuo para excluir o oxigênio, prevenindo a hidrólise ou oxidação de sítios ativos.

- Se o seu foco principal é remover solventes de poros profundos: Utilize o ponto de ebulição reduzido para remover etanol ou água presos sem choque térmico na estrutura do material.

A secagem a vácuo não é apenas um método de remoção de umidade; é uma técnica de preservação que garante a identidade estrutural e química dos seus materiais sintetizados.

Tabela Resumo:

| Característica | Benefício da Secagem a Vácuo | Impacto nos Nanocompósitos |

|---|---|---|

| Pressão | Ambiente de baixa pressão | Reduz pontos de ebulição; previne degradação térmica. |

| Nível de Oxigênio | Remoção de oxigênio atmosférico | Previne oxidação química de sítios metálicos sensíveis. |

| Tensão Superficial | Forças capilares reduzidas | Minimiza empilhamento de nanosfolhas e preserva área superficial. |

| Evaporação | Desidratação rápida a baixa temperatura | Previne aglomeração de partículas e preserva morfologia. |

Garanta a Integridade dos Seus Nanocompósitos com a KINTEK

Não deixe que a oxidação ou aglomeração comprometam sua pesquisa. Os sistemas de vácuo de alta precisão da KINTEK são projetados para fornecer os ambientes estáveis e de baixa pressão necessários para a recuperação de materiais delicados.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para suas necessidades únicas de materiais. Quer você esteja trabalhando com óxido de grafeno, nanopartículas de prata ou catalisadores sensíveis, nosso equipamento garante desidratação profunda sem colapso estrutural.

Pronto para elevar a precisão de secagem do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Aliaa Abdelfattah, Ahmed M. Selim. Mechanochemical enhancement in electrode materials via silver-embedded reduced graphene oxide and cobalt oxide nanostructure for supercapacitor applications. DOI: 10.1007/s11581-024-05385-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a folga da junta é importante na brasagem a vácuo? Garanta Uniões Fortes e Confiáveis

- Que aplicações industriais têm os fornos de recozimento a vácuo? Desvende a Perfeição do Material para a Sua Indústria

- Como um forno de solidificação direcional é usado para remover impurezas metálicas do silício? Atingir pureza de grau solar

- Quais são alguns exemplos de projetos de brasagem a vácuo? Descubra a Unição de Alta Resistência para Aeroespacial e Médico

- Qual é a importância do grau de vácuo em fornos de sinterização a vácuo? Otimize a Pureza e o Desempenho do Material

- Como um forno de resistência de alta temperatura é usado em experimentos de corrosão com sal fundido? Alcançar estabilidade de precisão

- Qual o papel de uma estufa de secagem a vácuo no pós-tratamento de Ru-Mo2C@CN? Preservar a Morfologia e a Atividade Catalítica

- Qual é o propósito de usar um forno a vácuo no sinterização de magnésio em duas etapas? Garantir a integridade dos poros e prevenir a oxidação