Na sinterização a vácuo, o grau de vácuo é o parâmetro de processo mais crítico para controlar a pureza e as propriedades finais do material sinterizado. É uma medida direta da pressão de gás residual dentro da câmara do forno; um grau de vácuo mais alto corresponde a uma pressão mais baixa e menos moléculas de gás reativas. O nível ideal não é um valor único, mas é ditado inteiramente pela reatividade química do material sendo processado e pelos objetivos específicos do ciclo de sinterização.

A importância do grau de vácuo vai muito além de simplesmente prevenir a ferrugem. É uma ferramenta estratégica que influencia diretamente a pureza do material, prevenindo a oxidação, facilitando a remoção de contaminantes durante o aquecimento e promovendo ativamente a ligação em nível atômico que confere a uma peça sinterizada sua resistência e densidade finais.

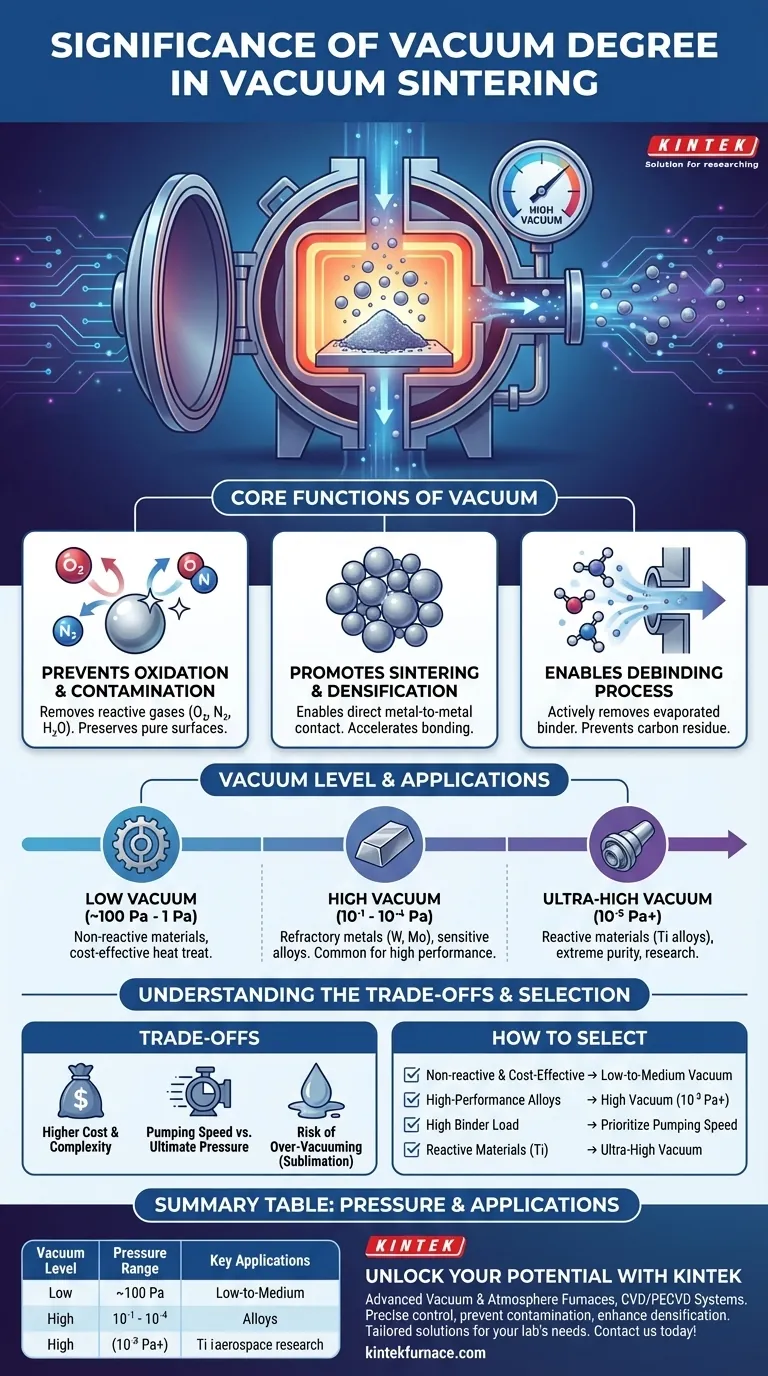

As Funções Essenciais do Vácuo na Sinterização

Para entender sua importância, devemos analisar os três papéis distintos que o ambiente de vácuo desempenha durante o processo de sinterização. Não é uma condição passiva, mas um agente ativo na transformação do material.

Prevenindo Oxidação e Contaminação

Nas altas temperaturas necessárias para a sinterização, a maioria dos materiais se torna altamente reativa. Qualquer oxigênio residual, nitrogênio ou vapor de água no forno reagirá prontamente com a superfície do material, formando óxidos e nitretos.

Esses compostos indesejados atuam como uma barreira entre as partículas do material, inibindo a ligação adequada. Isso resulta em um produto final com menor densidade, resistência reduzida e desempenho mecânico deficiente. Um alto vácuo remove fisicamente essas moléculas de gás reativas, preservando uma superfície pura e limpa nas partículas de pó.

Promovendo Sinterização e Densificação

O processo de sinterização depende da migração de átomos entre as partículas para formar fortes ligações metalúrgicas, fechando as lacunas entre elas. Este processo, conhecido como densificação, é mais eficaz em uma superfície perfeitamente limpa.

Ao prevenir a formação de camadas de óxido, o ambiente de vácuo garante que as partículas estejam em contato direto metal-metal. Isso acelera dramaticamente as reações de sinterização, levando a uma densificação superior e a propriedades finais aprimoradas, como resistência e tenacidade.

Possibilitando o Processo de Desaglomeração

A maioria dos processos de metalurgia do pó usa um aglomerante para manter o pó em sua forma "verde" antes da sinterização. Durante a fase inicial de aquecimento, este aglomerante deve ser completamente evaporado e removido.

O sistema de vácuo é responsável por bombear ativamente essas substâncias aglomerantes evaporadas. A capacidade de um forno de lidar com esse alto volume de gás (sua velocidade de bombeamento) é tão importante quanto a pressão final que ele pode atingir. A remoção ineficaz do aglomerante deixará contaminantes como o carbono, comprometendo a integridade do material.

Correspondendo o Nível de Vácuo aos Requisitos do Material

Os fornos a vácuo são geralmente categorizados pelo nível de vácuo que podem atingir. A escolha correta depende inteiramente da sensibilidade do material com o qual você está trabalhando.

Baixo Vácuo (Aprox. 100 Pa a 1 Pa)

Este nível é adequado para sinterizar materiais menos reativos ou para processos gerais de tratamento térmico onde uma pequena quantidade de oxidação superficial não é crítica. Oferece proteção básica contra oxidação grosseira, mas é insuficiente para ligas sensíveis.

Alto Vácuo (10⁻¹ a 10⁻⁴ Pa)

Esta é a faixa mais comum para aplicações industriais exigentes. É essencial para sinterizar metais refratários como tungstênio e molibdênio, bem como outras ligas sensíveis que são facilmente fragilizadas por oxigênio ou nitrogênio. É necessário um alto vácuo para atingir a pureza exigida para componentes de alto desempenho.

Vácuo Ultra-Alto (10⁻⁵ Pa e além)

Este nível é reservado para os materiais mais reativos, como ligas de titânio, ou para aplicações de pesquisa de ponta onde a pureza extrema é primordial. Atingir e manter este nível de vácuo requer equipamentos especializados e é usado quando até mesmo quantidades mínimas de contaminantes gasosos são inaceitáveis.

Compreendendo as Compensações

A seleção de um nível de vácuo é um equilíbrio entre requisitos técnicos e restrições práticas. Simplesmente visar o vácuo mais alto possível nem sempre é a melhor ou mais eficiente estratégia.

O Custo de um Vácuo Mais Alto

Atingir um grau de vácuo mais alto é exponencialmente mais difícil. Requer sistemas de bombeamento mais sofisticados e caros (por exemplo, bombas turbomoleculares ou de difusão), tempos de ciclo mais longos para esvaziar a câmara e uma construção de forno mais robusta para minimizar vazamentos microscópicos.

Velocidade de Bombeamento vs. Pressão Final

É crítico distinguir entre a pressão final (o grau de vácuo) e a velocidade de bombeamento. A pressão final é o quão vazia a câmara pode ficar, enquanto a velocidade de bombeamento é o quão rápido o gás pode ser removido. Um processo com desgaseificação significativa de aglomerantes requer alta velocidade de bombeamento para se antecipar à contaminação, mesmo que o grau de vácuo final exigido seja apenas moderado.

O Risco de Excesso de Vácuo

Para certas ligas, um vácuo excessivamente alto pode ser prejudicial. Alguns elementos com alta pressão de vapor (como manganês ou zinco) podem começar a "ferver" ou evaporar do material em altas temperaturas sob um vácuo muito intenso. Este fenômeno, conhecido como sublimação, pode alterar a composição química da liga e impactar negativamente seu desempenho.

Como Selecionar o Grau de Vácuo Correto

Sua escolha deve ser guiada pelo seu material e seu objetivo final. O nível de vácuo é uma variável de processo controlável que deve ser adaptada à sua aplicação específica.

- Se o seu foco principal é a sinterização econômica de materiais não reativos: Um forno de vácuo de baixo a médio geralmente oferece o melhor equilíbrio entre desempenho e custo operacional.

- Se o seu foco principal é a produção de metais refratários de alto desempenho ou ligas sensíveis: Um sistema de alto vácuo (10⁻³ Pa ou melhor) é inegociável para prevenir a fragilização por contaminação.

- Se o seu foco principal é remover grandes quantidades de aglomerante durante a desaglomeração: Priorize um sistema com alta velocidade de bombeamento, não apenas uma baixa pressão final, para lidar com a alta carga de gás de forma eficaz.

- Se o seu foco principal é pesquisa ou sinterização de materiais altamente reativos como o titânio: Um sistema de vácuo ultra-alto é necessário para atingir a pureza e as propriedades do material exigidas para aplicações críticas.

Em última análise, tratar o grau de vácuo como uma entrada de processo precisa, e não apenas uma configuração do forno, é a chave para alcançar resultados consistentes e de alta qualidade na sinterização a vácuo.

Tabela Resumo:

| Nível de Vácuo | Faixa de Pressão | Principais Aplicações |

|---|---|---|

| Baixo Vácuo | ~100 Pa a 1 Pa | Materiais não reativos, sinterização econômica |

| Alto Vácuo | 10⁻¹ a 10⁻⁴ Pa | Metais refratários (p. ex., tungstênio, molibdênio), ligas sensíveis |

| Vácuo Ultra-Alto | 10⁻⁵ Pa e além | Materiais reativos (p. ex., ligas de titânio), pesquisa de alta pureza |

Desbloqueie Todo o Potencial do Seu Processo de Sinterização com a KINTEK

Com dificuldade para alcançar o grau de vácuo correto para seus materiais? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, são projetadas para oferecer controle preciso do vácuo, prevenir a contaminação e aumentar a densificação. Com nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais únicas — seja para sinterizar metais refratários, ligas sensíveis ou manusear materiais reativos. Não deixe que os desafios do vácuo o impeçam; entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do seu laboratório e o desempenho do material!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho