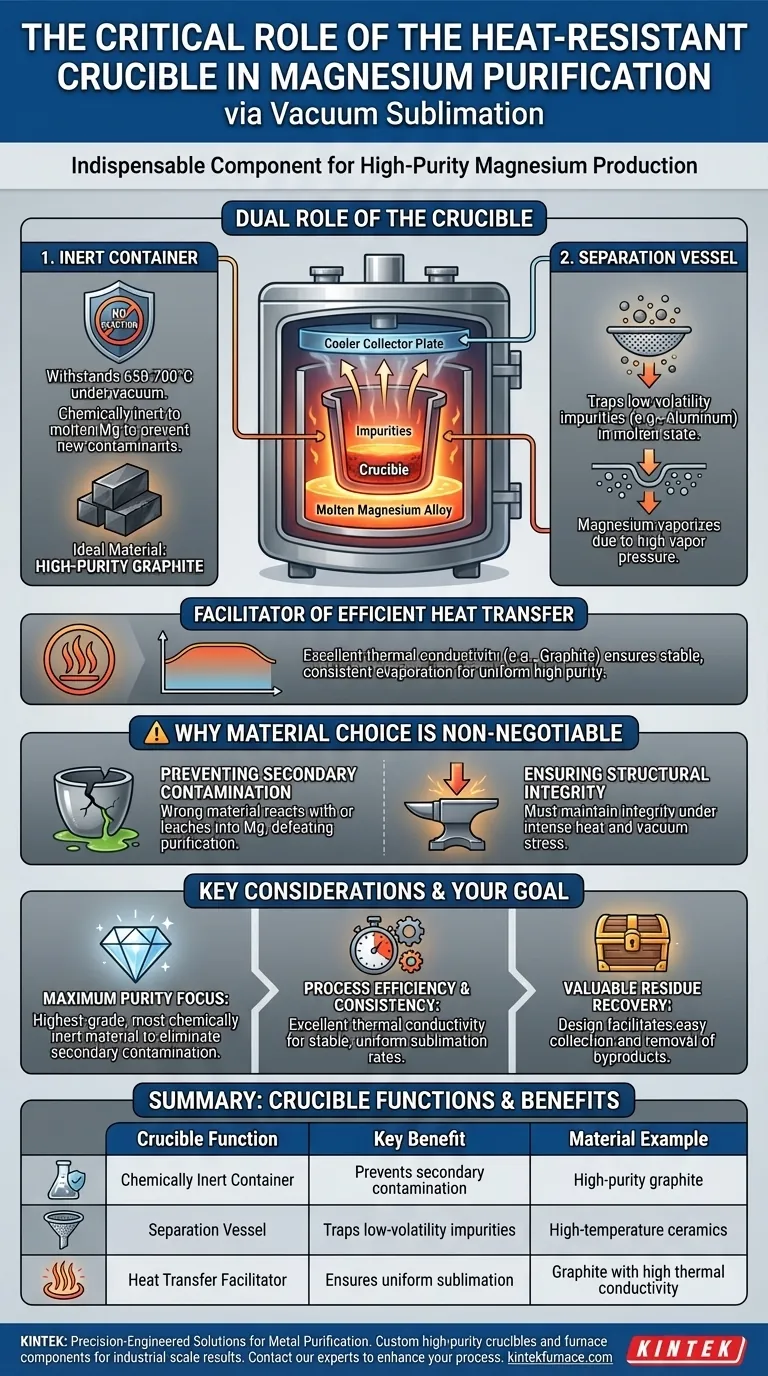

Um cadinho resistente ao calor é indispensável na sublimação a vácuo do magnésio porque desempenha duas funções críticas e simultâneas. Ele atua como um recipiente quimicamente inerte que pode suportar temperaturas extremas sem reagir com o metal fundido, e serve como unidade de separação física onde impurezas de baixa volatilidade são deixadas para trás.

O cadinho é mais do que apenas um recipiente; é o componente central que permite toda a estratégia de purificação. Suas propriedades de material — especificamente sua inércia química e estabilidade térmica — são o que tornam possível separar o magnésio puro de suas ligas sem introduzir novos contaminantes.

O Papel Duplo do Cadinho na Purificação

Para entender a importância do cadinho, devemos olhar para seus dois trabalhos distintos no processo de sublimação a vácuo, que se baseia nas diferentes pressões de vapor dos metais para alcançar a separação.

Um Recipiente Inerte de Alta Temperatura

O processo opera em altas temperaturas, tipicamente em torno de 650-700°C, e sob vácuo. O cadinho deve conter a liga de magnésio bruta e fundida sem derreter, amolecer ou degradar.

Mais importante, ele deve ser quimicamente inerte. Qualquer reação entre o cadinho e o magnésio fundido introduziria novas impurezas, anulando todo o propósito da purificação. É por isso que o grafite de alta pureza é um material ideal.

Um Recipiente de Separação Crítico

A sublimação separa elementos com base na facilidade com que se transformam em gás. O magnésio tem uma pressão de vapor relativamente alta, permitindo que ele vaporize sob vácuo nessas temperaturas.

Impurezas como o alumínio, no entanto, têm uma pressão de vapor muito baixa e permanecem no estado líquido. O cadinho contém fisicamente esses resíduos restantes, agindo efetivamente como o ponto de coleta que completa a separação.

Um Facilitador de Transferência de Calor Eficiente

As propriedades do material do cadinho também afetam a eficiência do processo. Materiais como o grafite têm boa condutividade térmica, o que ajuda a transferir calor uniformemente para o magnésio bruto.

Esse aquecimento uniforme garante uma taxa de evaporação estável e consistente, o que é crucial para controlar o processo e produzir um produto final de alta pureza uniforme.

Por Que a Escolha do Material Não é Negociável

A seleção do material do cadinho não é um detalhe menor; é fundamental para o sucesso da operação. A escolha errada pode comprometer a integridade de todo o ciclo de purificação.

Prevenindo Contaminação Secundária

O objetivo principal é a purificação. Usar um cadinho feito de um material que pudesse reagir ou lixiviar para o magnésio fundido seria contraproducente. O grafite de alta pureza é preferido especificamente porque evita essa contaminação secundária.

Garantindo Integridade Estrutural Sob Tensão

A combinação de calor intenso e ambiente de vácuo coloca estresse significativo no equipamento. O cadinho deve manter sua integridade estrutural sob essas condições para evitar falhas no processo.

Entendendo as Considerações Chave

Embora o conceito seja simples, a aplicação prática envolve detalhes importantes que determinam o resultado. Escolher o cadinho certo significa equilibrar vários fatores.

A Pureza do Próprio Cadinho

A ênfase no grafite de alta pureza é crucial. Um cadinho de grafite de menor grau poderia conter sua própria cinza ou impurezas, que poderiam então contaminar o magnésio. A pureza da ferramenta deve exceder a pureza desejada do produto.

Estabilidade Química é Primordial

A característica definidora de um cadinho adequado é sua estabilidade química na presença dos metais fundidos específicos que estão sendo processados. Ele deve permanecer um espectador neutro na reação química, servindo apenas como o recipiente.

Desempenho Térmico e Consistência

Um cadinho que aquece de forma desigual criará um processo de sublimação instável, potencialmente reduzindo tanto o rendimento quanto a pureza. Alta e uniforme condutividade térmica é um atributo de desempenho chave para resultados previsíveis em escala industrial.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico no processo de purificação guiará sua seleção de cadinho e foco.

- Se seu foco principal é alcançar a máxima pureza: Priorize o material de cadinho de maior grau e mais quimicamente inerte disponível para eliminar qualquer risco de contaminação secundária.

- Se seu foco principal é eficiência e consistência do processo: Selecione um material de cadinho com excelente condutividade térmica, como grafite de alta pureza, para garantir taxas de sublimação estáveis e uniformes.

- Se seu foco principal é a recuperação de resíduos valiosos: Escolha um cadinho com um design e material que facilite a fácil coleta e remoção de subprodutos como alumínio enriquecido.

Em última análise, o cadinho é o componente silencioso e fundamental que permite que todo o princípio da sublimação a vácuo funcione de forma eficaz.

Tabela Resumo:

| Função do Cadinho | Benefício Chave | Exemplo de Material |

|---|---|---|

| Recipiente Quimicamente Inerte | Previne contaminação secundária | Grafite de alta pureza |

| Recipiente de Separação | Retém impurezas de baixa volatilidade | Cerâmicas de alta temperatura |

| Facilitador de Transferência de Calor | Garante sublimação uniforme | Grafite com alta condutividade térmica |

Alcance Máxima Pureza e Eficiência em Seus Processos de Purificação de Metais

Escolher o cadinho certo é crucial para uma sublimação a vácuo bem-sucedida. Na KINTEK, entendemos que seus objetivos — seja pureza máxima, consistência do processo ou recuperação eficiente de resíduos — exigem soluções projetadas com precisão.

Apoiada por P&D e fabricação especializada, a KINTEK oferece cadinhos de grafite de alta pureza e outros componentes de fornos de alta temperatura para laboratório, todos personalizáveis para suas necessidades exclusivas. Nossos produtos garantem inércia química, integridade estrutural sob condições extremas e desempenho térmico ideal para resultados previsíveis em escala industrial.

Pronto para aprimorar seu processo de purificação? Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções personalizadas podem atender às suas necessidades específicas.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material