A preferência por um barco de carbono vítreo em vez de cadinhos de alumina padrão é ditada pela extrema corrosividade química do fluxo de hidróxido de metal alcalino-iodeto de sódio usado nesta síntese. Embora a alumina seja suficiente para muitas reações, ela se degrada rapidamente quando exposta a essa mistura específica de sal fundido altamente ativa. O carbono vítreo fornece a inércia química necessária para evitar que o recipiente reaja com o fluxo e contamine o produto final.

A síntese de Na3Cu4Se4 depende da manutenção de um ambiente quimicamente pristino em meio a um fluxo altamente agressivo. O carbono vítreo é o facilitador crítico, oferecendo resistência química superior que previne a degradação do cadinho e garante a pureza de fase do material final.

O Desafio da Corrosividade do Fluxo

Compreendendo o Ambiente de Reação

A síntese da fase Na3Cu4Se4 utiliza um fluxo específico de sal fundido misto de hidróxido de metal alcalino-iodeto de sódio.

Essa mistura cria um ambiente químico altamente ativo que é muito mais agressivo do que as reações de estado sólido padrão.

A Vulnerabilidade das Cerâmicas

Materiais cerâmicos tradicionais, como alumina (óxido de alumínio) ou porcelana, são geralmente suscetíveis ao ataque por fluxos alcalinos fortes.

Quando esses cadinhos são expostos à mistura de hidróxido fundido, as paredes do recipiente começam a se dissolver ou reagir quimicamente com o fluxo.

Por Que o Carbono Vítreo é Superior

Resistência Química Incomparável

O carbono vítreo é distinto das cerâmicas padrão porque possui resistência química superior a sais corrosivos.

Ele permanece inerte mesmo em contato direto com o fluxo de hidróxido de metal alcalino altamente ativo.

Estabilidade Térmica

Além da inércia química, o carbono vítreo oferece excelente estabilidade térmica nas temperaturas necessárias para esta síntese.

Isso garante que o barco mantenha sua integridade estrutural durante os ciclos de aquecimento e resfriamento do método de fluxo.

Preservando a Pureza de Fase

O objetivo final do uso de carbono vítreo é proteger a integridade da fase Na3Cu4Se4.

Ao usar um material que não lixivia para o fundido, você garante que o produto final permaneça livre de impurezas derivadas do recipiente.

Erros Comuns a Evitar

O Risco de Degradação do Cadinho

Tentar esta síntese em um cadinho de alumina ou porcelana é um erro comum que leva à falha do recipiente.

O fluxo corrosivo corroerá o cadinho, podendo causar rachaduras ou vazamentos durante o procedimento.

Contaminação da Carga

A desvantagem mais significativa de usar o recipiente errado é a contaminação química.

À medida que um cadinho de alumina se degrada, átomos de alumínio e oxigênio são introduzidos no fluxo fundido, comprometendo a pureza da fase Na3Cu4Se4 desbalanceada da carga.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do recipiente de reação correto não é uma questão de custo, mas de compatibilidade química com o seu sistema de fluxo específico.

- Se o seu foco principal é a Pureza de Fase: Use carbono vítreo para garantir que nenhum elemento estranho lixivie do cadinho para a sua rede cristalina.

- Se o seu foco principal é a Estabilidade do Fluxo: Evite cerâmicas à base de óxido (como alumina) sempre que trabalhar com fluxos agressivos de hidróxido de metal alcalino para evitar vazamentos de reação.

O sucesso de uma síntese em sal fundido muitas vezes depende tanto da inércia do recipiente quanto da estequiometria dos reagentes.

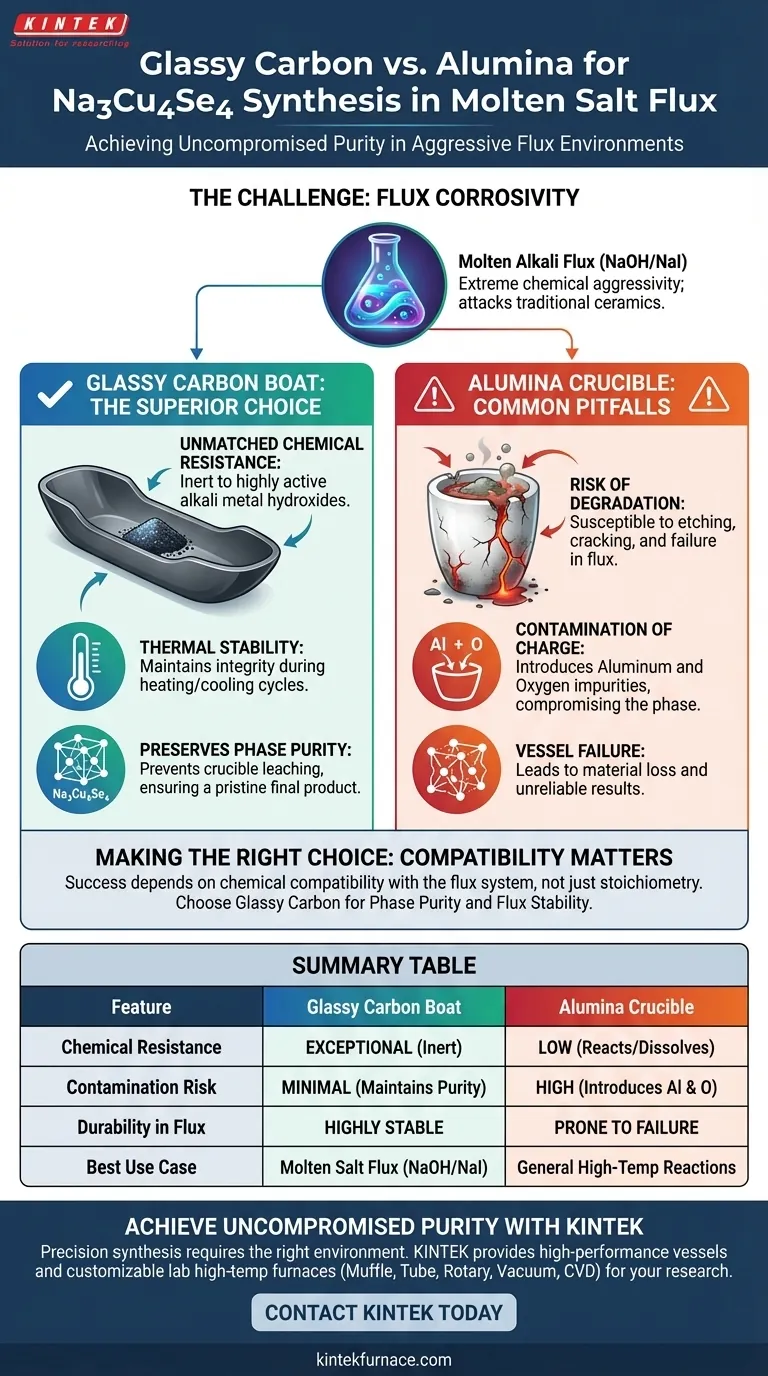

Tabela Resumo:

| Característica | Barco de Carbono Vítreo | Cadinho de Alumina |

|---|---|---|

| Resistência Química | Excepcional; inerte a hidróxidos alcalinos | Baixa; reage e dissolve no fluxo |

| Risco de Contaminação | Mínimo; mantém a pureza de fase | Alto; introduz impurezas de Al e O |

| Durabilidade no Fluxo | Altamente estável e duradouro | Propenso a corrosão, rachaduras e vazamentos |

| Melhor Caso de Uso | Sistemas de fluxo em sal fundido (NaOH/NaI) | Reações gerais de estado sólido de alta temperatura |

Alcance Pureza de Material Incomprometida com a KINTEK

A precisão na síntese de materiais começa com o ambiente certo. Quer você esteja realizando complexas reações de fluxo em sal fundido ou sinterização em alta temperatura, a KINTEK fornece os vasos e equipamentos de alto desempenho que sua pesquisa exige. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos especializados de alta temperatura para laboratório — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de compatibilidade química e térmica.

Não deixe que a degradação do cadinho comprometa seus resultados. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas com nossa equipe técnica e descobrir como nossas soluções avançadas de laboratório podem aumentar a eficiência do seu laboratório e garantir o sucesso de seus projetos de síntese mais desafiadores.

Guia Visual

Referências

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que são necessários cadinhos de alumina de alta pureza para estudos de fusão em alta temperatura de minérios de sinterização? Insights de Especialistas

- Por que os tubos de quartzo são adequados para aplicações de pesquisa de materiais? Garanta Pureza e Precisão em Experimentos de Alta Temperatura

- Quais funções os moldes de grafite desempenham durante a prensagem a quente a vácuo de A356/SiCp? Otimize a Densidade do Seu Material

- Por que usar termopares tipo R e tipo K para medição de escória? Otimizar a perfilagem e modelagem térmica de alta temperatura

- Qual o papel de um cadinho de corindo no processo de sinterização de cerâmica? Garante a integridade de materiais de alta pureza

- Como a seleção de cadinhos de alta temperatura impacta o Processo de Dissolução por Sinterização (SDP)?

- Por que tubos de quartzo de alta pureza e barcos de quartzo são preferidos para pirólise de plásticos? Garanta resultados precisos e puros

- Como moldes ou suportes especializados contribuem para a padronização de amostras de lodo? Desbloqueie a Precisão na Secagem