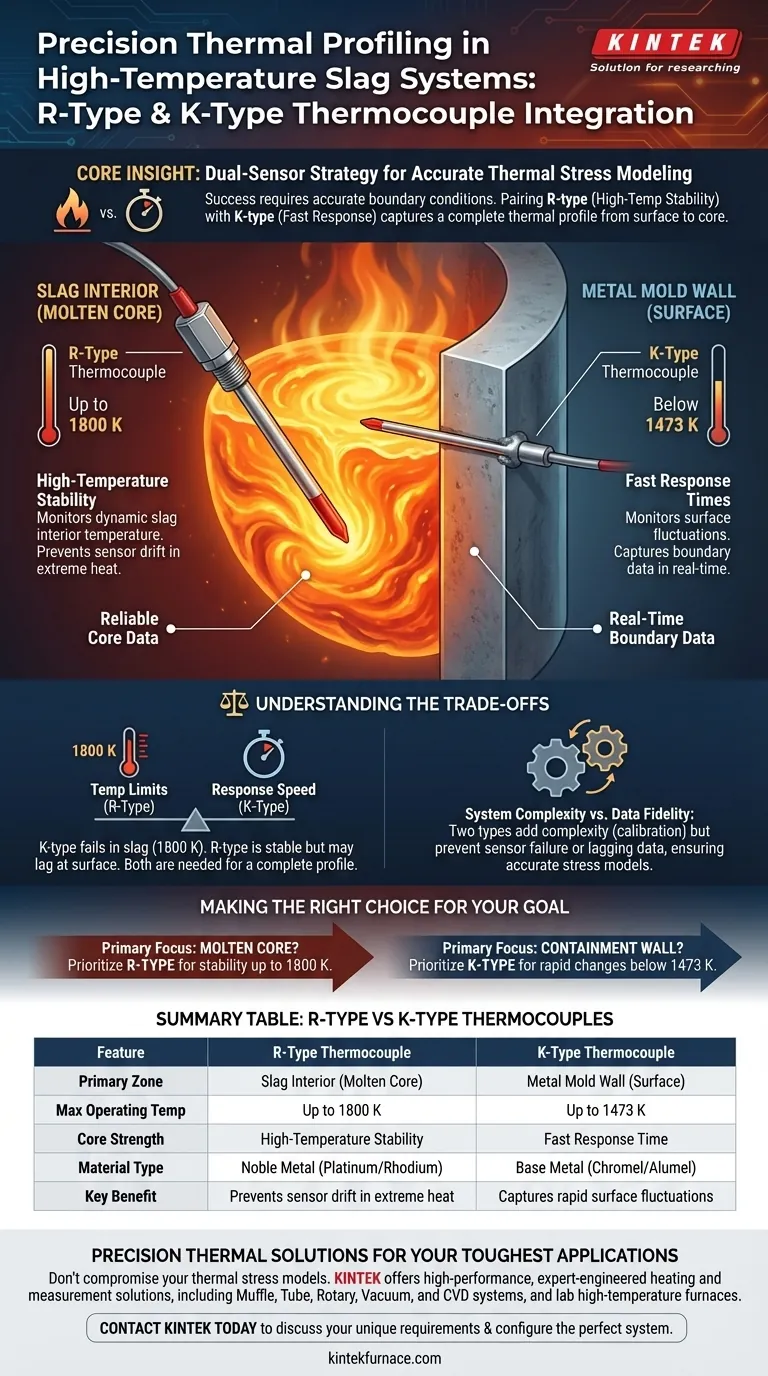

O uso simultâneo de termopares encamisados tipo R e tipo K permite uma medição precisa em distintas zonas térmicas dentro de um único sistema de alta temperatura. Essa estratégia de sensor duplo aproveita a estabilidade superior dos sensores tipo R para o calor extremo do interior da escória fundida, enquanto utiliza as capacidades de resposta rápida dos sensores tipo K para as paredes metálicas mais frias do molde.

Insight Principal: A modelagem bem-sucedida de tensões térmicas requer condições de contorno precisas que um único tipo de sensor não pode fornecer. Ao emparelhar sensores tipo R (estabilidade em alta temperatura) com sensores tipo K (resposta rápida), os engenheiros podem capturar um perfil térmico completo, desde as interações superficiais até o núcleo do material fundido.

Aplicação Direcionada para Zonas Distintas

Para modelar com precisão a tensão térmica, é necessário monitorar dois ambientes muito diferentes: o núcleo dinâmico fundido e a parede sólida de contenção.

Monitoramento do Interior da Escória (Tipo R)

O interior da escória requer um sensor capaz de suportar condições extremas sem desvios. Termopares tipo R são especificamente selecionados para esta zona devido à sua excepcional estabilidade em alta temperatura.

Eles são implantados para monitorar a temperatura dinâmica do interior da escória, onde as temperaturas podem atingir até 1800 K. Nessas faixas, termopares de metal base se degradariam rapidamente, mas o tipo R mantém a precisão para fornecer dados confiáveis do núcleo.

Monitoramento da Parede Metálica (Tipo K)

Os requisitos mudam na superfície do molde, onde as temperaturas são mais baixas, mas as flutuações térmicas podem ocorrer rapidamente. Termopares encamisados tipo K são ideais aqui devido aos seus tempos de resposta rápidos e características lineares.

Esses sensores são tipicamente soldados diretamente na superfície do molde para monitorar as temperaturas da parede metálica, que geralmente permanecem abaixo de 1473 K. Sua capacidade de reagir rapidamente às mudanças superficiais garante que os dados de contorno para a parede metálica sejam capturados em tempo real.

Entendendo as Compensações

Projetar um sistema de medição raramente se trata de encontrar um sensor "perfeito", mas sim de gerenciar as limitações de cada tipo.

Limites de Temperatura vs. Velocidade de Resposta

Você não pode simplesmente usar sensores tipo K para todo o sistema, pois eles não podem sobreviver ao ambiente de 1800 K do interior da escória. Inversamente, embora os sensores tipo R pudessem teoricamente medir as temperaturas mais baixas, eles são frequentemente mais caros e podem não corresponder à resposta transitória rápida necessária para o monitoramento de superfície.

Complexidade do Sistema vs. Fidelidade dos Dados

A integração de dois tipos diferentes de termopares adiciona complexidade à configuração de aquisição de dados, pois cada um requer calibração e compensação específicas. No entanto, essa complexidade é necessária. Confiar em um único tipo resultaria em falha do sensor na escória ou dados atrasados na parede do molde, comprometendo a precisão de seus modelos de tensão térmica.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar um sistema de monitoramento térmico para metalurgia de alta temperatura, selecione seus sensores com base na localização específica e na carga térmica do ponto de medição.

- Se seu foco principal é o núcleo fundido: Priorize termopares tipo R para garantir estabilidade e sobrevivência em temperaturas de até 1800 K.

- Se seu foco principal é o vaso de contenção ou a parede: Priorize termopares tipo K para capturar mudanças térmicas rápidas e flutuações de superfície abaixo de 1473 K.

Ao combinar os pontos fortes do sensor com as demandas da zona específica, você garante a integridade de seus dados térmicos e a validade de seus modelos de tensão.

Tabela Resumo:

| Recurso | Termopar Tipo R | Termopar Tipo K |

|---|---|---|

| Zona Principal | Interior da Escória (Núcleo Fundido) | Parede do Molde Metálico (Superfície) |

| Temp. Máx. de Operação | Até 1800 K | Até 1473 K |

| Ponto Forte Principal | Estabilidade em Alta Temperatura | Tempo de Resposta Rápido |

| Tipo de Material | Metal Nobre (Platina/Ródio) | Metal Base (Cromel/Alumel) |

| Benefício Chave | Previne desvio do sensor em calor extremo | Captura flutuações rápidas de superfície |

Soluções Térmicas de Precisão para Suas Aplicações Mais Difíceis

Não comprometa seus modelos de tensão térmica com dados inadequados. A KINTEK fornece soluções de aquecimento e medição de alto desempenho, projetadas por especialistas, adaptadas às necessidades específicas do seu laboratório. Apoiada por P&D e fabricação líderes do setor, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos especializados de alta temperatura para laboratório projetados para precisão extrema.

Se você está monitorando escória fundida ou interações complexas de metais, nossa equipe técnica está pronta para ajudá-lo a configurar o sistema perfeito. Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos exclusivos e veja como nossa tecnologia avançada de fornos pode aprimorar sua pesquisa e eficiência de produção.

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como as braçadeiras de vedação industriais e os sistemas de O-ring garantem a repetibilidade do processo? Alcance Qualidade de Sinterização Consistente

- Por que um Controlador de Fluxo de Massa (MFC) é necessário para testes de CDM? Garanta Dados Cinéticos Precisos e Desempenho do Catalisador

- Qual é a função dos cadinhos de alumina de alta pureza? Obtenha Resultados Precisos na Pesquisa de Sais de Piroprocessamento

- Por que um ambiente de caixa de luvas é necessário para a síntese de KBaBi? Proteja matérias-primas sensíveis hoje

- Que tipo de bomba é usada em bombas de vácuo de circulação de água e como é instalada? Descubra Soluções Robustas de Vácuo Baseadas em Fluidos

- Quais são as considerações técnicas para a seleção de um cadinho de grafite? Insights de especialistas para eletrólise de sal fundido

- Por que um sistema de mistura de gases é essencial para o recozimento de gás sintético na produção de pó de cobre? Garanta o fragilização precisa

- Por que os tubos de alumina de alta pureza são usados como camisas protetoras na eletrólise de sal fundido de fluoreto? Benefícios Chave Explicados