Em Decomposição Catalítica de Metano (CDM) em escala de laboratório, um Controlador de Fluxo de Massa (MFC) é a ferramenta definitiva para estabelecer um ambiente de reação controlado. Ele serve à função fundamental de regular precisamente a razão de mistura de metano e gases inertes de diluição, como nitrogênio ou argônio, para garantir que a reação prossiga sob uma taxa de fluxo total estritamente constante.

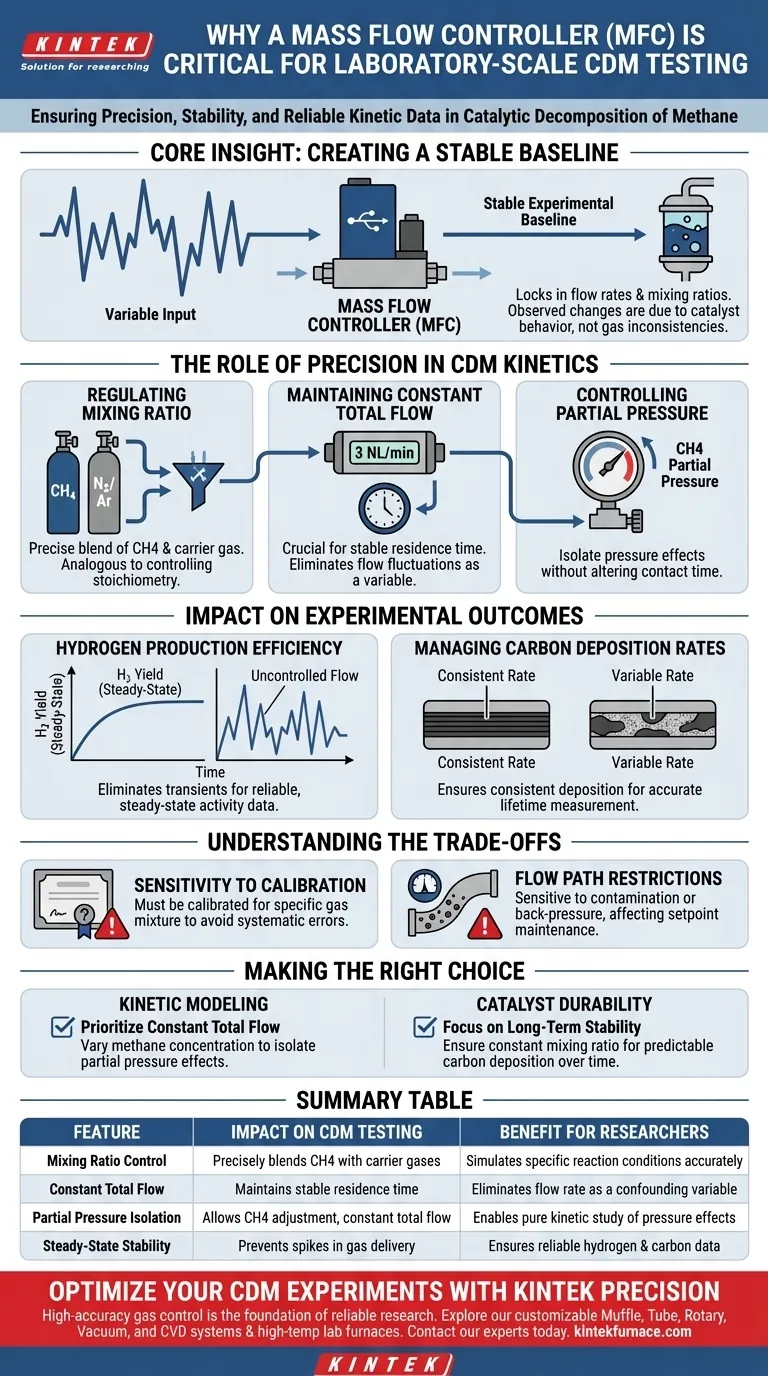

Insight Central: O MFC transforma entradas de gás variáveis em uma linha de base experimental estável. Ao fixar as taxas de fluxo e as razões de mistura, ele garante que quaisquer alterações observadas no rendimento de hidrogênio ou na formação de carbono sejam causadas pelo comportamento do catalisador, e não por inconsistências na entrega de gás.

O Papel da Precisão na Cinética de CDM

Para entender a necessidade de um MFC, deve-se olhar além da simples entrega de gás. O dispositivo permite que os pesquisadores isolem variáveis específicas na equação cinética.

Regulando a Razão de Mistura

Testes de CDM raramente usam metano puro isoladamente. Requer uma mistura precisa de metano e um gás de arraste para simular condições de reação específicas.

O MFC gerencia a proporção exata de metano em relação aos gases de diluição, como nitrogênio ou argônio. Essa capacidade é análoga ao controle da estequiometria na síntese química, onde a razão dos reagentes dita a qualidade do produto final.

Mantendo o Fluxo Total Constante

Um estudo cinético válido requer uma linha de base estável. A função principal do MFC é manter uma taxa de fluxo total constante — por exemplo, 3 NL/min — independentemente da concentração de metano.

Se o fluxo total flutuar, o tempo de residência do gás sobre o catalisador muda. Isso introduz uma variável de confusão que torna os dados cinéticos não confiáveis.

Controlando a Pressão Parcial

Mantendo o fluxo total constante enquanto ajusta a razão de metano, os pesquisadores podem manipular a pressão parcial de metano.

Esse isolamento é crítico. Ele permite investigar especificamente como diferentes pressões parciais influenciam a eficiência da produção de hidrogênio sem alterar o tempo de contato entre o gás e o catalisador.

Impacto nos Resultados Experimentais

A saída física do CDM é gás hidrogênio e carbono sólido. A qualidade dos dados sobre ambas as saídas depende fortemente da estabilidade do fluxo.

Eficiência da Produção de Hidrogênio

Dados cinéticos confiáveis dependem de condições de estado estacionário. Flutuações no fluxo de gás podem causar picos ou quedas temporárias nas taxas de conversão.

Um MFC elimina essas transientes. Ele garante que os dados de produção de hidrogênio que você registra reflitam a verdadeira atividade de estado estacionário do catalisador.

Gerenciando as Taxas de Deposição de Carbono

O CDM produz carbono sólido como subproduto, que eventualmente desativa o catalisador. A taxa na qual esse carbono se deposita está diretamente ligada à estabilidade do ambiente gasoso.

Assim como o controle preciso do fluxo afeta o crescimento de cristais em outros processos de síntese, o MFC garante uma taxa de deposição de carbono consistente. Essa consistência é vital para medir com precisão a vida útil do catalisador e os mecanismos de desativação.

Entendendo os Compromissos

Embora um MFC seja necessário para dados de alta qualidade, depender de instrumentação de alta precisão introduz desafios específicos que devem ser gerenciados.

Sensibilidade à Calibração

Um MFC é tão bom quanto sua calibração. Se o dispositivo desviar ou for calibrado para uma mistura de gás diferente da que está sendo usada, os dados "precisos" que ele produz estarão sistematicamente incorretos.

Restrições do Caminho de Fluxo

MFCs podem ser sensíveis à contaminação por partículas ou quedas de pressão. Em uma configuração que envolve produção de carbono (CDM), contrapressão ou bloqueios a jusante podem afetar a capacidade do controlador de manter o setpoint, potencialmente mascarando problemas dentro do reator.

Fazendo a Escolha Certa para Seu Experimento

As configurações específicas do seu Controlador de Fluxo de Massa devem ser ditadas pelo objetivo principal do seu estudo de CDM.

- Se o seu foco principal é Modelagem Cinética: Priorize a manutenção de uma taxa de fluxo total constante (por exemplo, 3 NL/min) enquanto varia a concentração de metano para isolar os efeitos da pressão parcial.

- Se o seu foco principal é Durabilidade do Catalisador: Concentre-se na estabilidade de longo prazo da razão de mistura para garantir que a deposição de carbono ocorra a uma taxa constante e previsível durante todo o ciclo de vida do catalisador.

O MFC não é apenas uma válvula; é a variável de controle que valida a integridade de todo o seu conjunto de dados.

Tabela Resumo:

| Recurso | Impacto nos Testes de CDM | Benefício para Pesquisadores |

|---|---|---|

| Controle da Razão de Mistura | Mistura precisamente CH4 com gases de arraste (N2/Ar). | Simula condições de reação específicas com precisão. |

| Fluxo Total Constante | Mantém tempo de residência estável sobre o catalisador. | Elimina a taxa de fluxo como uma variável de confusão. |

| Isolamento da Pressão Parcial | Permite o ajuste de CH4 sem alterar o fluxo total. | Permite o estudo cinético puro dos efeitos da pressão. |

| Estabilidade de Estado Estacionário | Previne picos na entrega de gás. | Garante dados confiáveis de rendimento de hidrogênio e carbono. |

Otimize Seus Experimentos de CDM com Precisão KINTEK

O controle de gás de alta precisão é a base da pesquisa confiável em Decomposição Catalítica de Metano. Na KINTEK, entendemos que a integridade experimental depende da qualidade do seu equipamento. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para se integrarem perfeitamente aos seus Controladores de Fluxo de Massa e necessidades específicas de teste.

Pronto para elevar o desempenho do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para discutir sua solução de forno personalizada e garantir que seus dados de catalisador sejam sempre precisos e reproduzíveis.

Guia Visual

Referências

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Flange da janela de observação CF de vácuo ultra-alto com visor de vidro com alto teor de borosilicato

- Flange de vácuo ultra-elevado Plugue de aviação Conector circular hermético de vidro sinterizado para KF ISO CF

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um evaporador rotativo no processamento de extratos de inflorescência de banana? Maximize a Recuperação de Bioativos

- Qual é o valor técnico de usar um pirômetro infravermelho de banda estreita? Precisão de Especialista para Medição de Alta Temperatura

- Quais são as vantagens dos cadinhos de níquel para ativação com KOH? Garantem alta pureza e estabilidade térmica até 700°C

- Por que o selamento a vácuo em tubos de quartzo é essencial para Cr0.82Mn0.18Ge? Garanta a Estequiometria e a Pureza

- Qual é a função do revestimento de BN na sinterização por prensagem a quente de Y2O3-YAM? Garanta Pureza e Liberação Suave do Molde

- Por que usar um cadinho de alumina com tampa para pirólise de glicina? Otimize a síntese do seu compósito à base de carbono

- Por que um cadinho de grafite de alta pureza é preferido para a preparação de (AgCu)0.999Te0.69Se0.3S0.01? Garanta a Pureza Máxima.

- Qual é a função de um cadinho de cerâmica com tampa durante a síntese de g-C3N4? Otimize Seus Resultados de Policondensação