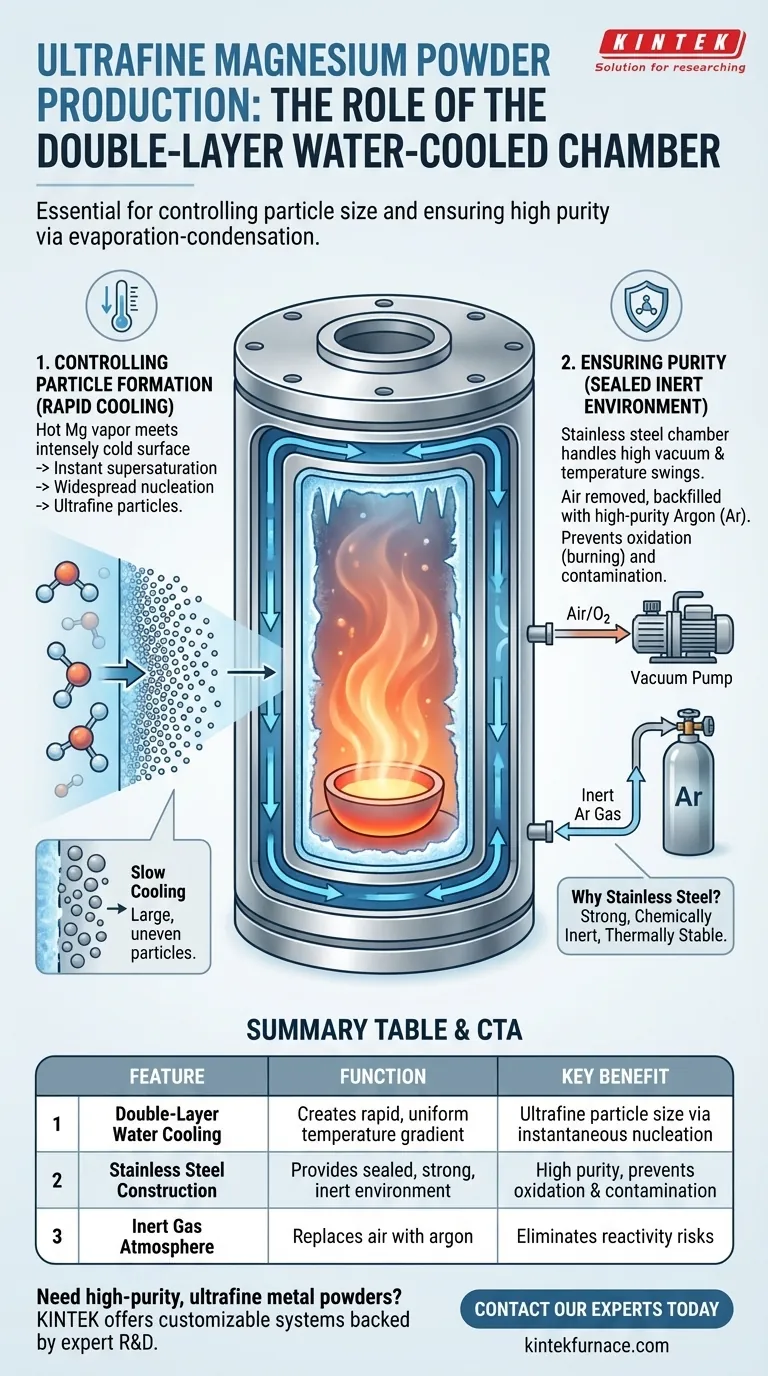

Em resumo, a câmara de aço inoxidável com resfriamento a água de dupla camada é essencial por dois motivos: ela cria uma superfície fria para que o vapor quente de magnésio condense rapidamente em partículas ultrafinas e fornece um ambiente selado e limpo que impede que o magnésio altamente reativo pegue fogo ou seja contaminado. Este projeto de dupla função é a base para a produção de pó de magnésio em nanoescala e de alta pureza usando este método.

O design da câmara não é arbitrário; é uma solução cuidadosamente projetada para controlar as duas variáveis mais críticas do processo: o gradiente de temperatura que dita o tamanho da partícula e a atmosfera que garante a pureza do produto.

Controle da Formação de Partículas: O Papel do Resfriamento

O objetivo principal é criar pó "ultrafino", não apenas um bloco sólido de magnésio. Isso requer controle preciso da transição de gás para sólido, que é gerenciado inteiramente pelo sistema de resfriamento da câmara.

Do Vapor ao Sólido

O processo começa aquecendo o magnésio sólido até que ele se transforme em um vapor de alta temperatura. Para transformá-lo de volta em pó sólido, esse vapor deve ser resfriado em uma superfície.

Obtendo o Tamanho "Ultrafino"

A chave para criar partículas minúsculas e "ultrafinas" é o resfriamento rápido. Quando o vapor quente de magnésio entra em contato com a parede interna intensamente fria da câmara, a diferença drástica de temperatura força-o a ficar supersaturado quase instantaneamente. Essa mudança rápida desencadeia uma nucleação generalizada, onde inúmeras partículas microscópicas se formam simultaneamente, em vez de permitir que poucas partículas cresçam.

O Design de Dupla Camada

Um design de "jaqueta" de dupla camada é a maneira mais eficaz de manter uma superfície interna uniformemente fria. A água resfriada é constantemente circulada pelo espaço entre as duas camadas, retirando eficientemente o calor e garantindo que toda a área de condensação permaneça na baixa temperatura necessária.

Garantindo a Pureza: O Papel da Câmara Selada

O magnésio é altamente reativo, especialmente nas altas temperaturas necessárias para a evaporação. Qualquer exposição ao oxigênio resultaria em oxidação imediata (efetivamente, queima), arruinando o produto. O material e a construção da câmara evitam isso.

A Alta Reatividade do Magnésio

Em altas temperaturas, o vapor de magnésio reagirá agressivamente com o oxigênio e outros elementos do ar. A câmara de aço inoxidável atua como uma barreira selada contra a atmosfera externa.

Criação de uma Atmosfera Inerte

Antes do início do processo, a câmara é selada e um alto vácuo é aplicado para remover praticamente todo o ar. A câmara é então preenchida com um gás inerte de alta pureza, tipicamente argônio. Isso cria um ambiente completamente não reativo para o magnésio evaporar e condensar, garantindo que o pó final seja magnésio puro.

Por que Aço Inoxidável?

O aço inoxidável é o material ideal para esta aplicação. É forte o suficiente para suportar alto vácuo sem colapsar, é quimicamente inerte, portanto, não contaminará o magnésio, e resiste às significativas variações de temperatura do processo.

Fazendo a Escolha Certa para o Seu Objetivo

O design da câmara permite diretamente o controle das características do produto final. Entender qual recurso controla qual resultado é crucial para a otimização do processo.

- Se o seu foco principal é minimizar o tamanho das partículas: A chave é maximizar o gradiente de temperatura. Isso significa garantir que seu sistema de resfriamento seja altamente eficiente e possa manter a temperatura da parede o mais baixa possível.

- Se o seu foco principal é maximizar a pureza do produto: A chave é a integridade do seu ambiente selado. Isso exige um sistema de vácuo de alta qualidade, vedações estanques e o uso de gás inerte de ultra-alta pureza.

Em última análise, a síntese bem-sucedida de pó ultrafino depende de equipamentos projetados para manipular precisamente as condições físicas e químicas.

Tabela Resumo:

| Característica da Câmara | Função | Benefício Principal |

|---|---|---|

| Resfriamento a Água de Dupla Camada | Cria um gradiente de temperatura rápido e uniforme | Força a nucleação instantânea para tamanho de partícula ultrafino |

| Construção em Aço Inoxidável | Fornece um ambiente selado, forte e inerte | Previne oxidação e contaminação, garantindo alta pureza |

| Atmosfera de Gás Inerte | Substitui o ar por argônio ou outros gases inertes | Elimina riscos de reatividade durante a evaporação e condensação |

Precisa produzir pós metálicos ultrafinos e de alta pureza? O equipamento certo é fundamental para controlar o tamanho das partículas e prevenir a contaminação. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas personalizáveis de Mufla, Tubo, Rotativo, Vácuo e CVD, incluindo câmaras especializadas para processos de evaporação-condensação. Deixe-nos ajudá-lo a otimizar sua síntese para obter resultados superiores. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais