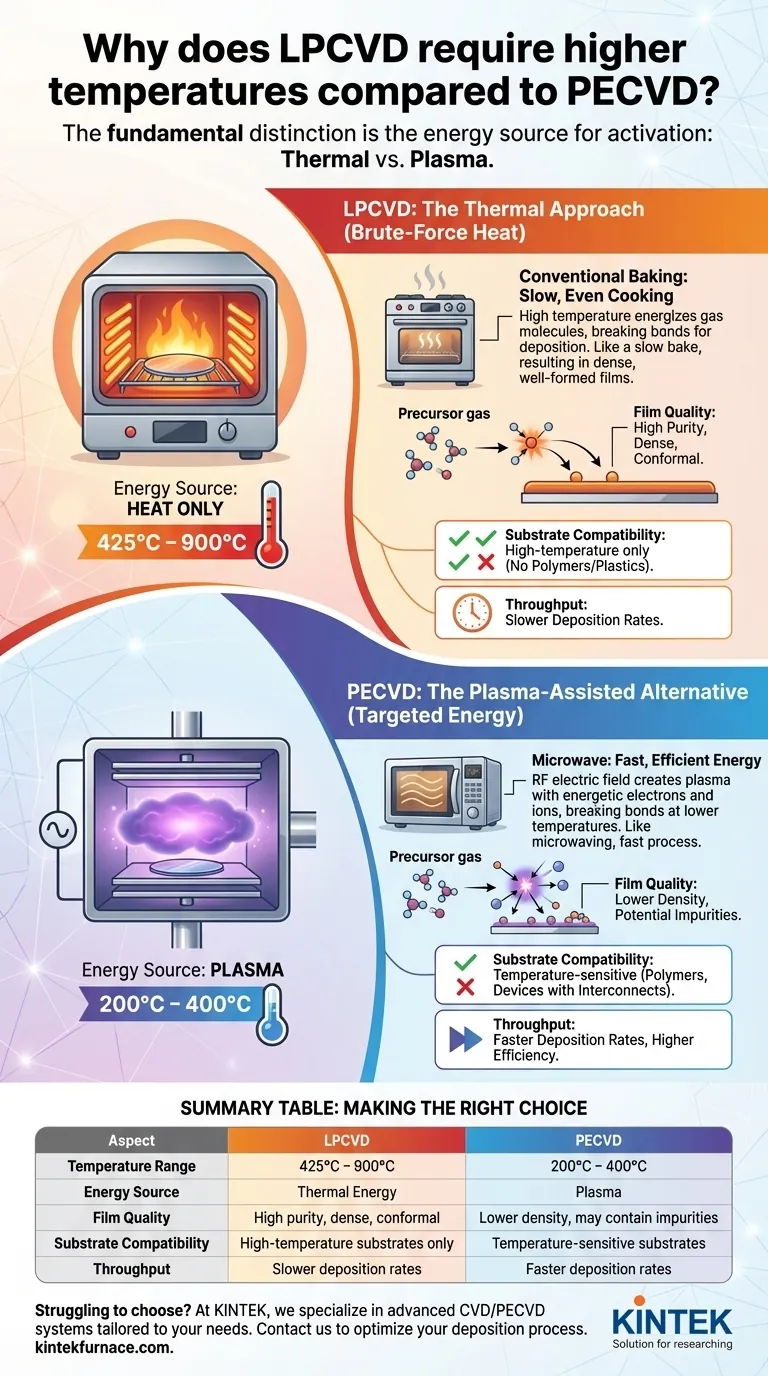

Em sua essência, a diferença se resume à fonte de energia. A Deposição Química a Vapor de Baixa Pressão (LPCVD) depende exclusivamente de alta energia térmica para iniciar as reações químicas necessárias para a deposição do filme. Em contraste, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) usa um campo elétrico para gerar plasma, que fornece a energia necessária, permitindo que o processo seja executado em temperaturas muito mais baixas.

A distinção fundamental é como cada processo fornece a energia de ativação necessária para quebrar os gases precursores. O LPCVD usa calor de força bruta, enquanto o PECVD usa a energia direcionada de um plasma, alterando fundamentalmente os requisitos de temperatura e as compensações resultantes.

O Papel da Energia na Deposição

Todos os processos de Deposição Química a Vapor (CVD) compartilham um objetivo comum: decompor precursores químicos gasosos para que reajam e formem um filme fino sólido em um substrato. Essa decomposição requer uma quantidade significativa de energia, conhecida como energia de ativação. O método usado para fornecer essa energia é o que separa o LPCVD do PECVD.

LPCVD: A Abordagem Térmica

O LPCVD opera em um forno de alta temperatura, tipicamente entre 425°C e 900°C. Neste método, o calor é a única fonte de energia.

A alta temperatura energiza uniformemente as moléculas de gás dentro da câmara de baixa pressão. Quando as moléculas ganham energia térmica suficiente para superar a barreira de energia de ativação, elas se separam e depositam um filme altamente uniforme e conformal no substrato.

Pense nisso como um cozimento convencional. O calor do forno cozinha os ingredientes lenta e uniformemente, resultando em um produto final denso e bem formado.

PECVD: A Alternativa Assistida por Plasma

O PECVD opera em temperaturas muito mais baixas, geralmente entre 200°C e 400°C. Isso é alcançado introduzindo uma fonte de energia secundária: plasma.

Um campo elétrico de RF (radiofrequência) é aplicado ao gás, ionizando-o e criando um plasma – um estado da matéria altamente energético contendo íons e elétrons livres. Essas partículas energéticas colidem com as moléculas do gás precursor.

Essas colisões, e não o calor de fundo, fornecem a energia para quebrar as ligações químicas. Isso permite que a reação de deposição prossiga sem a necessidade de altas temperaturas. Isso é como usar um micro-ondas, que usa uma forma diferente de energia para cozinhar alimentos rapidamente a uma temperatura ambiente mais baixa do que um forno convencional.

Compreendendo as Compensações

A diferença na fonte de energia cria um conjunto crítico de compensações entre a qualidade do filme, a compatibilidade do substrato e a velocidade de processamento. A escolha do método errado pode levar a componentes danificados ou baixo desempenho do dispositivo.

Qualidade e Pureza do Filme

O LPCVD geralmente produz filmes de maior qualidade. O processo lento e termicamente impulsionado permite que os átomos se assentem em uma estrutura mais ordenada, densa e estável. Isso resulta em filmes com excelente pureza, baixo estresse e cobertura superior de degraus em topografias complexas.

Os filmes de PECVD podem ter menor densidade e conter impurezas, como hidrogênio, que é incorporado dos gases precursores. A deposição mais rápida e impulsionada por plasma também pode resultar em maior estresse interno do filme.

Compatibilidade do Substrato

Esta é a vantagem mais significativa do PECVD. Sua baixa temperatura de operação o torna a única opção viável para depositar filmes em substratos sensíveis à temperatura.

Isso inclui polímeros, plásticos ou dispositivos totalmente fabricados que já contêm metais de baixo ponto de fusão (como interconexões de alumínio). O alto calor de um processo LPCVD destruiria esses componentes.

Produtividade e Custo

O PECVD tipicamente oferece taxas de deposição mais altas do que o LPCVD. A reação assistida por plasma é mais eficiente, permitindo um processamento mais rápido e maior produtividade de fabricação.

A menor temperatura e o tempo de ciclo mais rápido também podem levar a um menor consumo de energia e um custo geral mais baixo por wafer, o que é um fator importante na fabricação de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende inteiramente do equilíbrio entre a qualidade do filme necessária e as limitações térmicas do seu substrato.

- Se seu foco principal é a máxima qualidade, pureza e conformidade do filme: Use LPCVD, mas apenas se seu substrato puder suportar temperaturas acima de 425°C.

- Se seu foco principal é a deposição em substratos sensíveis à temperatura: O PECVD é sua única opção viável e o padrão da indústria para esse fim.

- Se seu foco principal é alta produtividade de fabricação e menor custo: O PECVD é geralmente o processo mais eficiente, desde que a qualidade do filme atenda aos requisitos do seu dispositivo.

Compreender essa compensação entre energia térmica e energia de plasma permite que você selecione a ferramenta precisa para o seu desafio de engenharia específico.

Tabela Resumo:

| Aspecto | LPCVD | PECVD |

|---|---|---|

| Faixa de Temperatura | 425°C - 900°C | 200°C - 400°C |

| Fonte de Energia | Energia Térmica | Plasma |

| Qualidade do Filme | Alta pureza, denso, conforme | Menor densidade, pode conter impurezas |

| Compatibilidade do Substrato | Somente substratos de alta temperatura | Substratos sensíveis à temperatura (por exemplo, polímeros) |

| Produtividade | Taxas de deposição mais lentas | Taxas de deposição mais rápidas |

Com dificuldade para escolher o processo CVD certo para as necessidades exclusivas do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados aos seus requisitos experimentais. Aproveitando nosso excepcional P&D e fabricação interna, oferecemos profunda personalização para garantir um desempenho preciso. Se você precisa de LPCVD para qualidade de filme superior ou PECVD para aplicações sensíveis à temperatura, nossos especialistas estão aqui para ajudar. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos de deposição e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica