Em resumo, os elementos de aquecimento de carboneto de silício (SiC) são preferidos em fornos porque fornecem as altas temperaturas, o calor uniforme e a durabilidade a longo prazo essenciais para produzir cerâmica de alta qualidade e consistente. Ao contrário dos elementos metálicos padrão, o SiC oferece desempenho superior sob as condições exigentes da queima de cerâmica, impactando diretamente o sucesso e o acabamento do produto final.

A principal razão para escolher o carboneto de silício não é apenas sua capacidade de aquecer, mas sua capacidade de fornecer calor estável e uniformemente distribuído ciclo após ciclo. Essa confiabilidade é a base para alcançar resultados previsíveis e profissionais em cerâmica.

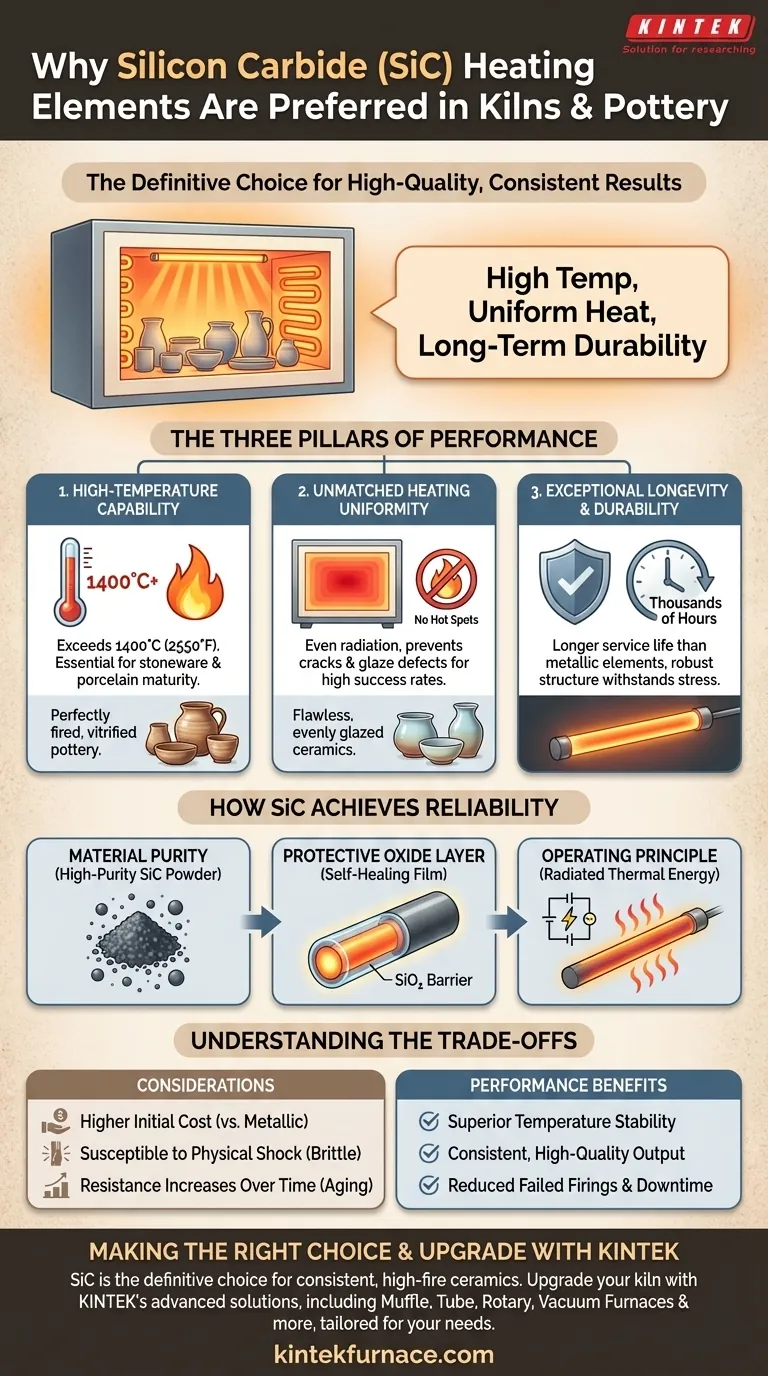

Os Três Pilares do Desempenho do SiC em Fornos

Para entender por que o SiC é um material superior para esta aplicação, devemos analisar três vantagens distintas que ele possui sobre outras tecnologias de aquecimento.

1. Capacidade de Alta Temperatura

A cerâmica, e especialmente a grés e a porcelana de alta queima, requer temperaturas extremas para amadurecer o corpo de argila e derreter os esmaltes corretamente.

Os elementos de carboneto de silício são projetados para operar confortavelmente e eficientemente nessas altas temperaturas, muitas vezes excedendo 1400°C (2550°F). Essa capacidade é crucial para alcançar a dureza, vitrificação e propriedades estéticas desejadas em trabalhos cerâmicos avançados.

2. Uniformidade de Aquecimento Inigualável

O aquecimento inconsistente é uma causa primária de falha na queima de um forno. Pontos quentes podem fazer com que os esmaltes borbulhem ou escorram, enquanto pontos frios podem deixar a argila subqueimada e os esmaltes opacos.

Os elementos de SiC irradiam calor de forma muito uniforme por toda a câmara do forno. Esse aquecimento uniforme garante que cada peça na carga, independentemente de sua posição, receba o mesmo tratamento térmico. Essa consistência é vital para prevenir rachaduras, dunting e defeitos de esmalte, levando a uma taxa de sucesso muito maior.

3. Longevidade e Durabilidade Excepcionais

Os elementos do forno são submetidos a intenso estresse térmico. A longevidade é um fator importante no custo operacional e na confiabilidade de um forno.

Os elementos de SiC têm uma vida útil significativamente mais longa em comparação com os elementos de fio metálico tradicionais. Sua estrutura física robusta, derivada de materiais de alta pureza, é projetada para suportar milhares de horas de operação sem degradação significativa.

Como os Elementos de SiC Alcançam Essa Confiabilidade

O desempenho do SiC não é acidental; é um resultado direto de sua ciência dos materiais e de como ele se comporta em altas temperaturas.

O Papel da Pureza do Material

O processo começa com pó verde de carboneto de silício de alta pureza. Quando formado em elementos, essa pureza garante uma estrutura densa e uniforme. Essa densidade é fundamental para sua resistência e resistência elétrica consistente, o que se traduz em uma saída de calor estável.

A Camada de Óxido Protetora

A verdadeira genialidade do SiC reside em sua natureza autoprotectora. À medida que o elemento aquece na presença de oxigênio, uma fina camada transparente de dióxido de silício (essencialmente vidro) se forma em sua superfície.

Este filme protetor é altamente resistente à oxidação posterior. Ele atua como uma barreira que protege o carboneto de silício central do esgotamento, aumentando drasticamente suas propriedades antioxidantes e prolongando sua vida útil em temperaturas extremas.

O Princípio de Funcionamento

O mecanismo é simples e eficaz. Uma corrente elétrica é passada através do elemento de SiC. Devido à sua resistência elétrica natural, o elemento aquece e irradia energia térmica para a câmara do forno. A temperatura é precisamente gerenciada ajustando a voltagem ou a corrente fornecida aos elementos.

Compreendendo as Desvantagens

Embora superior em desempenho, os elementos de SiC não estão isentos de considerações. Uma avaliação objetiva exige o reconhecimento das desvantagens.

Custo Inicial Mais Elevado

Os elementos de carboneto de silício geralmente têm um custo inicial mais alto em comparação com os elementos de fio Kanthal (FeCrAl) padrão. Esse investimento inicial deve ser ponderado em relação à sua vida útil mais longa e ao custo reduzido de queimas falhas.

Susceptibilidade a Choque Físico

Como muitos materiais cerâmicos, os elementos de SiC são fortes sob calor, mas podem ser quebradiços. Eles devem ser manuseados com cuidado durante a instalação e o carregamento do forno para evitar choque físico, que pode causar rachaduras.

Mudança de Resistência ao Longo do Tempo

Ao longo de sua longa vida, os elementos de SiC "envelhecem" lentamente, o que faz com que sua resistência elétrica aumente gradualmente. Controladores de forno modernos podem frequentemente compensar isso, mas significa que os elementos eventualmente puxarão menos energia e exigirão substituição.

Fazendo a Escolha Certa para o Seu Estúdio

Em última análise, a escolha do elemento de aquecimento depende de seus objetivos específicos, do tipo de trabalho que você faz e do seu orçamento.

- Se o seu foco principal são resultados consistentes e de alta qualidade para cerâmica de alta queima: O SiC é a escolha definitiva por sua estabilidade de temperatura, uniformidade de aquecimento e confiabilidade a longo prazo.

- Se o seu foco principal é minimizar o custo inicial para trabalhos de baixa queima ou hobby: Elementos metálicos tradicionais podem ser um ponto de partida mais econômico, mas espere uma vida útil mais curta e potencialmente menos consistência na queima.

Escolher o elemento de aquecimento certo é um investimento na qualidade e previsibilidade do seu trabalho cerâmico.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Capacidade de Alta Temperatura | Opera acima de 1400°C, ideal para cerâmicas de alta queima como grés e porcelana. |

| Uniformidade de Aquecimento | Irradia calor uniforme para prevenir defeitos como rachaduras e problemas de esmalte, garantindo resultados consistentes. |

| Longevidade e Durabilidade | Vida útil mais longa do que elementos metálicos, reduzindo custos de substituição e tempo de inatividade. |

| Pureza do Material | Feito de SiC de alta pureza para desempenho estável e saída de calor confiável. |

| Camada de Óxido Protetora | Forma uma barreira autoprotectora contra a oxidação, prolongando a vida útil do elemento. |

Atualize seu forno com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos elementos de aquecimento de carboneto de silício e uma linha completa de produtos – incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – adaptados para cerâmica e diversas necessidades de laboratório. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados de cerâmica e eficiência operacional!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora