Em sua essência, a necessidade de frequências mais altas ao fundir pequenas cargas de ouro reside na física. Para aquecer um objeto pequeno de forma eficiente por indução, você deve concentrar a energia precisamente onde ela é necessária. Correntes alternadas de alta frequência criam um fenômeno que força a energia de aquecimento para a superfície do ouro, um ajuste perfeito para as pequenas dimensões de joias, grãos ou amostras de laboratório.

A eficiência de qualquer forno de indução é determinada pela correspondência da frequência elétrica com o tamanho físico do metal que está sendo fundido. Para pequenas cargas de ouro, uma alta frequência não é apenas uma melhoria — é um requisito fundamental para que o processo funcione de forma eficaz.

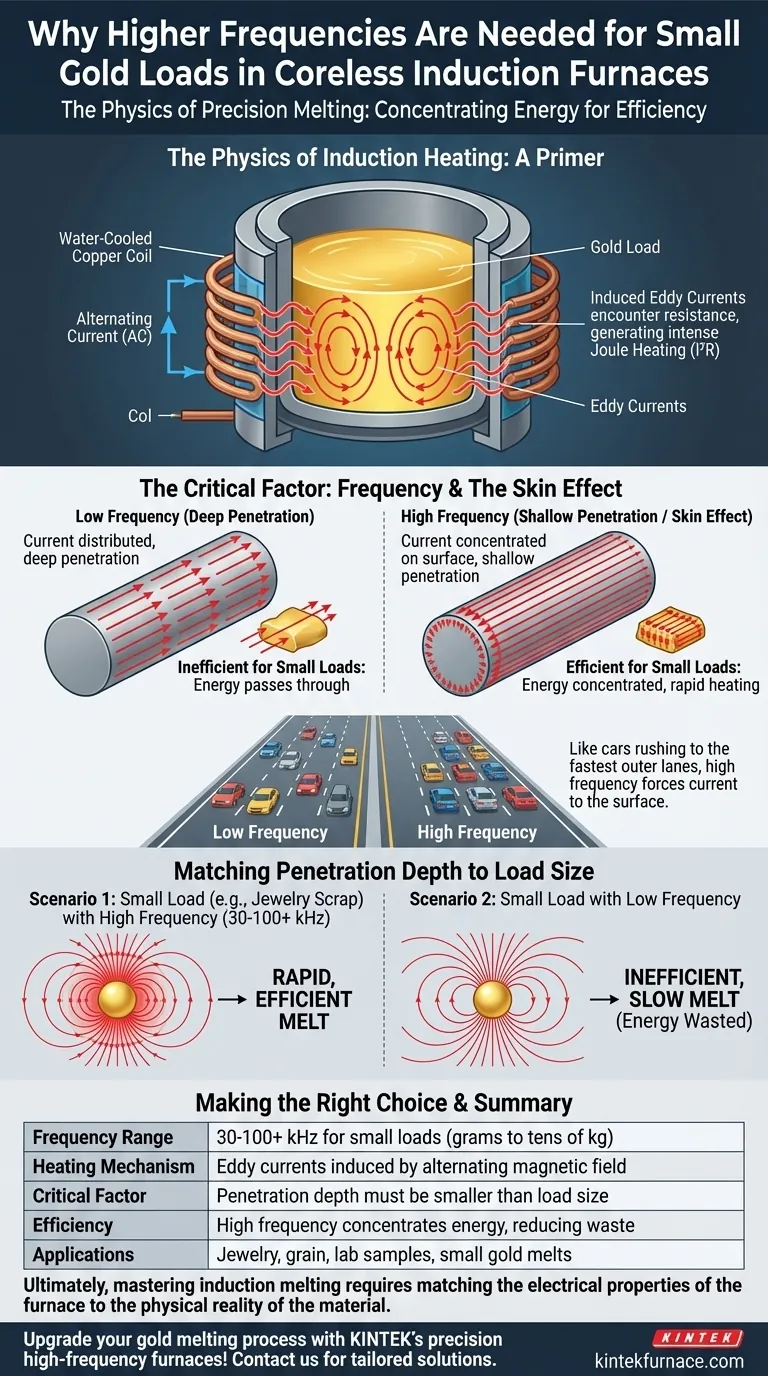

A Física do Aquecimento por Indução: Um Resumo

Para entender o papel da frequência, devemos primeiro revisar como um forno de indução gera calor. O processo depende da conversão de energia elétrica em um campo magnético oscilante poderoso.

Criando Calor a Partir do Magnetismo

Um forno de indução usa uma bobina de cobre resfriada a água pela qual flui uma poderosa corrente alternada (CA). Essa CA gera um campo magnético em rápida mudança no espaço dentro da bobina, onde o cadinho contendo o ouro é colocado.

O Papel das Correntes Parasitas (Eddy Currents)

Este campo magnético oscilante penetra no ouro, induzindo correntes elétricas circulares dentro do próprio metal. Estas são conhecidas como correntes parasitas (eddy currents).

À medida que essas correntes parasitas circulam pelo ouro, elas encontram a resistência elétrica natural do metal. Essa resistência faz com que um calor intenso seja gerado (conhecido como aquecimento Joule ou I²R), elevando rapidamente a temperatura do ouro até seu ponto de fusão.

Por Que a Frequência é o Fator Crítico para Pequenas Fusões

A frequência da corrente alternada é a variável mais importante que determina onde e com que eficácia essas correntes parasitas se formam, especialmente em relação ao tamanho da carga.

Introduzindo o "Efeito Pelicular" (Skin Effect)

À medida que a frequência de uma corrente alternada aumenta, ela tende a fluir perto da superfície externa de um condutor. Este princípio fundamental é conhecido como efeito pelicular (skin effect).

Pense nisso como carros em uma rodovia de várias faixas. Em um ritmo lento e constante (baixa frequência), os carros estão distribuídos por todas as faixas. Em uma corrida súbita e de alta velocidade (alta frequência), eles tendem a se agrupar nas faixas externas mais rápidas, deixando as faixas internas subutilizadas. A corrente elétrica no ouro se comporta de maneira semelhante.

Compreendendo a Profundidade de Penetração

O efeito pelicular é quantificado por uma medida chamada profundidade de penetração. Esta é a profundidade efetiva a partir da superfície onde a grande maioria do aquecimento ocorre.

Uma alta frequência cria uma profundidade de penetração muito rasa. Uma baixa frequência resulta em uma profundidade de penetração profunda. Esta relação é a chave para todo o processo.

Correspondendo a Profundidade de Penetração ao Tamanho da Carga

Para um aquecimento eficiente, a profundidade de penetração deve ser significativamente menor do que o diâmetro ou a espessura do metal que está sendo aquecido.

Se você usar uma corrente de baixa frequência (profundidade de penetração profunda) em uma pequena peça de ouro, o campo de energia induzido será maior do que o próprio ouro. Grande parte da energia "passa" pelo alvo sem ser efetivamente convertida em calor, resultando em uma fusão falha ou dolorosamente lenta.

Inversamente, uma corrente de alta frequência (profundidade de penetração rasa) concentra as correntes parasitas bem dentro do pequeno volume do ouro. Isso garante uma transferência de energia rápida, eficiente e completa, levando a uma fusão rápida e uniforme.

Compreendendo as Compensações (Trade-offs)

Escolher a frequência errada para um determinado tamanho de carga leva diretamente à ineficiência e ao mau desempenho. O objetivo é sempre adequar a tecnologia à tarefa.

O Problema das Baixas Frequências para Pequenas Cargas

Usar um forno de baixa ou média frequência para pequenas quantidades de ouro é altamente ineficiente. O acoplamento magnético é ruim, uma porção significativa da energia elétrica é desperdiçada, e o forno pode ter dificuldade em atingir a temperatura de fusão necessária.

O Problema das Altas Frequências para Grandes Cargas

Por outro lado, usar um forno de frequência muito alta para fundir um grande lingote de ouro também é ineficiente. A profundidade de penetração rasa aqueceria apenas a "pele" externa do lingote, levando a um derretimento lento de fora para dentro e a uma agitação magnética deficiente, que é necessária para criar uma liga final homogênea.

Fazendo a Escolha Certa para Sua Aplicação

A relação entre frequência e tamanho da carga dita sua escolha de equipamento. Sempre priorize a frequência que corresponde à sua aplicação mais comum.

- Se seu foco principal é fundir pequenas cargas (por exemplo, de alguns gramas a dezenas de quilogramas de sucata de joias, grãos ou amostras de laboratório): Um forno de indução de alta frequência (30-100+ kHz) é essencial para um aquecimento rápido e eficiente.

- Se seu foco principal é fundir lingotes maiores ou sucata a granel (por exemplo, centenas de quilogramas): Um forno de média ou baixa frequência (0,5-10 kHz) fornecerá a profundidade de penetração necessária para um acoplamento eficiente e uma forte ação de agitação.

- Se seu objetivo é selecionar um único forno versátil: Você deve basear sua decisão na menor carga que pretende fundir eficientemente, pois um sistema de alta frequência ainda pode fundir cargas maiores (embora mais lentamente), mas um sistema de baixa frequência simplesmente não consegue fundir pequenas cargas de forma eficaz.

Em última análise, dominar a fusão por indução requer adequar as propriedades elétricas do forno à realidade física do material no cadinho.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Faixa de Frequência | 30-100+ kHz para pequenas cargas (gramas a dezenas de kg) |

| Mecanismo de Aquecimento | Correntes parasitas induzidas por campo magnético alternado |

| Fator Crítico | A profundidade de penetração deve ser menor que o tamanho da carga |

| Eficiência | Alta frequência concentra a energia, reduzindo o desperdício |

| Aplicações | Joias, grãos, amostras de laboratório e pequenas fusões de ouro |

Atualize seu processo de fusão de ouro com os fornos de alta frequência de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas para um aquecimento eficiente e uniforme de pequenas cargas de ouro. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza