Os cadinhos de alumina de alta pureza são o padrão definidor para a sinterização de pós de fases MAX porque oferecem uma combinação crítica de refratariedade e neutralidade química. Durante o rigoroso processo de sinterização em alta temperatura — como o ciclo de três horas necessário para $Ti_3AlC_2$ — esses cadinhos atuam como recipientes de contenção estáveis que não interagem quimicamente com os pós precursores, garantindo assim a alta pureza de fase do material final.

O Insight Principal Na síntese de materiais, o recipiente é tão crítico quanto os ingredientes. A alumina de alta pureza é escolhida não apenas porque sobrevive ao calor, mas porque permanece "invisível" para a reação química, evitando que a contaminação induzida pelo recipiente estrague a delicada estequiometria das fases MAX.

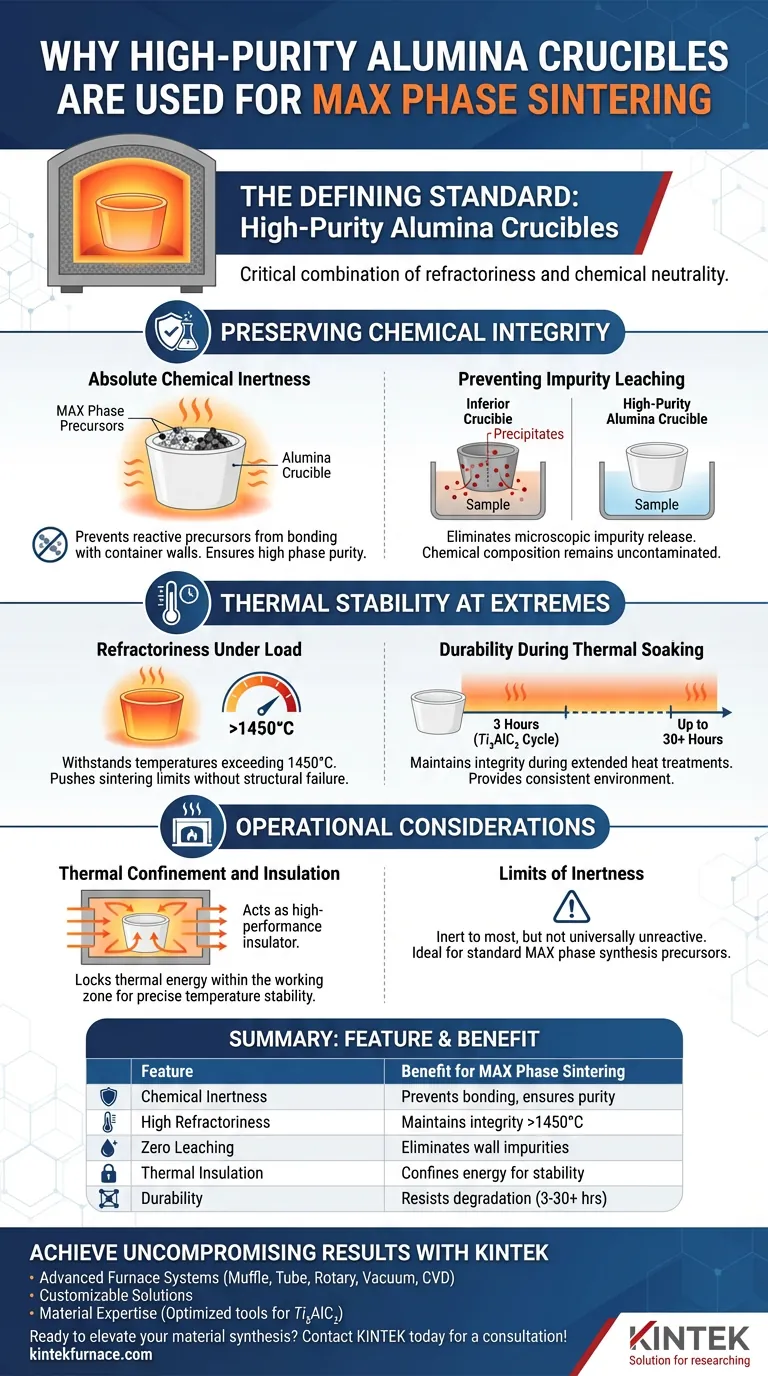

Preservando a Integridade Química

O principal desafio na sinterização de fases MAX como $Ti_3AlC_2$ é evitar que os pós precursores reativos se liguem às paredes do recipiente.

Inércia Química Absoluta

A característica definidora da alumina de alta pureza é sua resistência à reação química. Durante a síntese, os pós precursores são submetidos a intensa energia para formar novas ligações.

Os cadinhos de alumina garantem que essa reatividade se confine estritamente aos próprios pós. Eles não reagem com os precursores, garantindo que o material a granel final mantenha alta pureza de fase.

Prevenindo a Lixiviação de Impurezas

Em temperaturas elevadas, materiais de cadinho inferiores podem liberar impurezas microscópicas ou "precipitados" de suas paredes para a amostra.

A alumina de alta pureza impede efetivamente essa precipitação. Ao eliminar a interação entre o recipiente e a amostra, a composição química permanece não contaminada, garantindo que os resultados experimentais reflitam as verdadeiras propriedades do material, em vez de artefatos do vaso.

Estabilidade Térmica em Extremos

A sinterização de fases MAX requer exposição sustentada a temperaturas que degradariam materiais inferiores.

Refratariedade Sob Carga

A alumina demonstra excepcional refratariedade, capaz de suportar temperaturas acima de 1450°C.

Essa capacidade permite que os pesquisadores levem os protocolos de sinterização aos limites necessários para a formação de fases MAX sem arriscar a falha estrutural do cadinho.

Durabilidade Durante a Imersão Térmica

A síntese raramente é instantânea; muitas vezes requer a manutenção de calor elevado por longos períodos.

Seja para um processo típico de sinterização de 3 horas para $Ti_3AlC_2$ ou períodos mais longos de imersão térmica (até 30 horas em sínteses análogas de alta temperatura), a alumina mantém sua integridade estrutural. Ela fornece um ambiente consistente durante toda a duração do tratamento térmico.

Considerações Operacionais

Embora a alumina seja a escolha superior para esta aplicação, a compreensão de seu papel térmico dentro do forno é necessária para resultados ideais.

Confinamento e Isolamento Térmico

Em fornos de resistência de alta temperatura, o papel do cadinho vai além da simples contenção.

A alumina atua como um isolante de alto desempenho. Ajuda a reter a energia térmica dentro da zona de trabalho, evitando que o calor se difunda para partes não funcionais do forno. Esse confinamento é crucial para manter a estabilidade precisa da temperatura necessária para fundir ou sinterizar os materiais alvo uniformemente.

Limites da Inércia

Embora a alumina seja inerte à maioria das matérias-primas químicas, ela não é universalmente não reativa.

A seleção baseia-se na premissa de que os precursores específicos (como os de fases MAX) não pertencem à pequena categoria de materiais que corroem a alumina. Para a síntese padrão de fases MAX, no entanto, ela serve como uma barreira ideal e não contaminante.

Fazendo a Escolha Certa para o Seu Projeto

Ao projetar um protocolo de sinterização, sua escolha de cadinho deve estar alinhada com suas restrições experimentais específicas.

- Se o seu foco principal é a Pureza de Fase: Confie na alumina de alta pureza para evitar que as paredes do recipiente reajam com precursores como $Ti_3AlC_2$, eliminando efetivamente a lixiviação e a contaminação cruzada.

- Se o seu foco principal é a Resistência Térmica: Utilize alumina para processos que requerem temperaturas sustentadas entre 1350°C e 1450°C, garantindo que o vaso mantenha a estabilidade estrutural sem amolecer.

Ao selecionar alumina de alta pureza, você remove a variável de "interação do vaso" do seu experimento, permitindo que você se concentre inteiramente na física da síntese do seu material.

Tabela Resumo:

| Característica | Benefício para Sinterização de Fases MAX |

|---|---|

| Inércia Química | Previne a ligação entre precursores e paredes do cadinho, garantindo a pureza de fase. |

| Alta Refratariedade | Mantém a integridade estrutural em temperaturas extremas acima de 1450°C. |

| Zero Lixiviação | Elimina a precipitação de impurezas das paredes na amostra durante a imersão térmica. |

| Isolamento Térmico | Retém a energia na zona de trabalho para uma estabilidade precisa da temperatura. |

| Durabilidade | Resiste à degradação durante ciclos de sinterização prolongados (3-30+ horas). |

Alcance Resultados Incompromissíveis com a KINTEK

Não deixe que a contaminação do vaso comprometa sua pesquisa. A KINTEK fornece cadinhos de alumina de alta pureza e soluções de fornos de alta temperatura projetados especificamente para as demandas rigorosas da síntese de fases MAX.

Apoiados por P&D especializado e fabricação de precisão, oferecemos:

- Sistemas Avançados de Fornos: Sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD.

- Soluções Personalizáveis: Fornos de alta temperatura de laboratório sob medida para atender aos seus perfis de sinterização exclusivos.

- Especialização em Materiais: Ferramentas otimizadas para $Ti_3AlC_2$ e outros materiais cerâmicos avançados.

Pronto para elevar sua síntese de materiais? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Oyku Cetin, Hüsnü Emrah Ünalan. MXene‐Deposited Melamine Foam‐Based Iontronic Pressure Sensors for Wearable Electronics and Smart Numpads. DOI: 10.1002/smll.202403202

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que uma prensa de pastilhas de laboratório é usada para comprimir pós? Otimizar a condutividade para aquecimento Joule rápido

- Qual é a função de um forno de temperatura constante de alta precisão na cura de compósitos LIG? Alcançar Estabilidade Perfeita

- Qual é a função de uma placa de grafite na soldagem por micro-ondas? Garante pureza e uniformidade térmica para a síntese de HEA

- Por que a tecnologia de Defletor de Radiação Interna (IRB) é usada em projetos de moldes? Aprimorar a Qualidade da Solidificação Direcional

- Quais são as funções dos rotâmetros e controladores de fluxo digitais em sistemas pneumáticos? Aprimorando a Precisão e os Testes

- O que cria a ação de bombeamento em uma bomba de vácuo de água circulante? Descubra o Mecanismo de Anel Líquido

- Quais são os diferentes graus de cerâmica de alumina e como eles diferem? Escolha o Grau Certo para as Suas Necessidades

- Qual papel um barco de molibdênio desempenha na deposição de filmes finos ZTO? Domine o sucesso da evaporação térmica