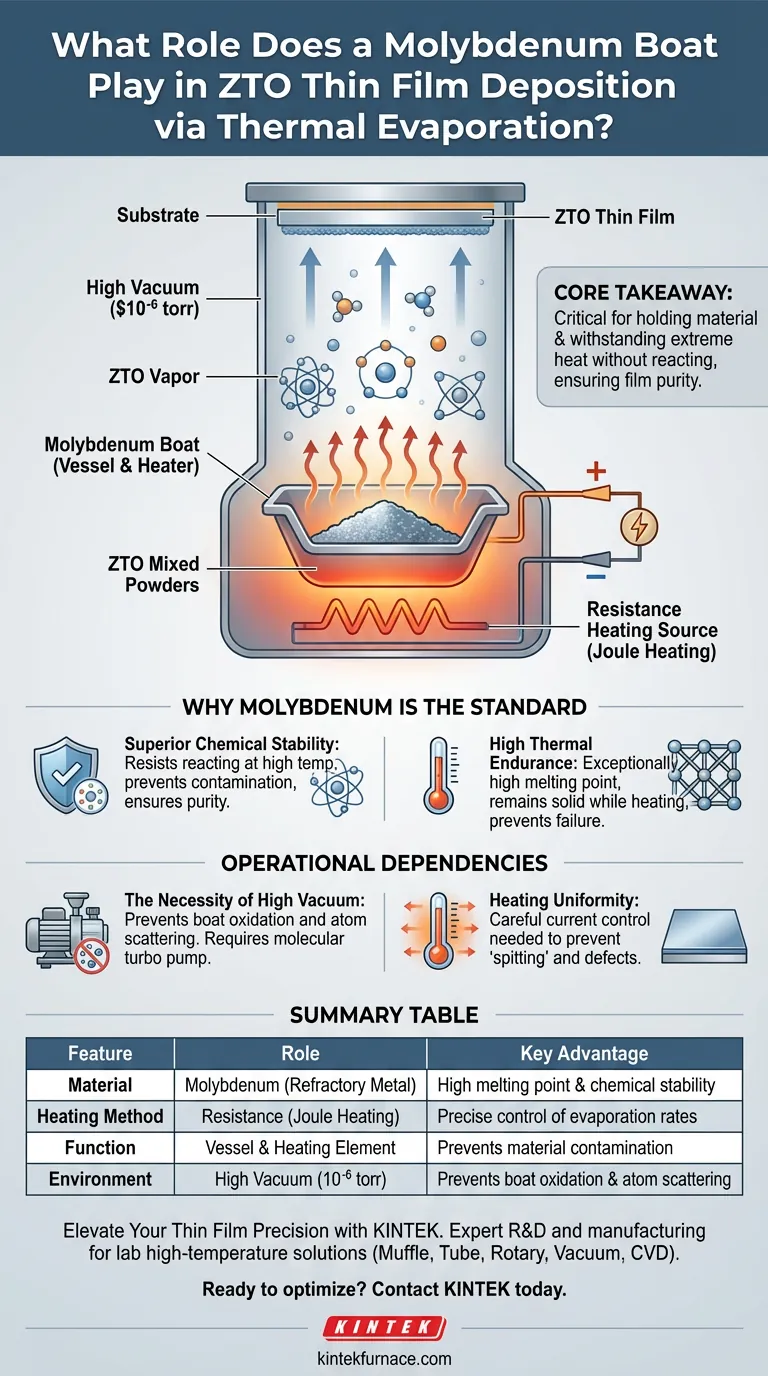

O barco de molibdênio funciona tanto como o recipiente físico quanto como o elemento de aquecimento ativo necessário para depositar filmes finos de óxido de zinco e estanho (ZTO) por evaporação térmica. Ao passar uma alta corrente elétrica pelo barco, ele serve como um aquecedor de resistência que eleva a temperatura dos pós mistos de ZTO até que eles sublimem ou evaporem, transitando para uma fase gasosa que reveste o substrato alvo.

Ponto Principal O barco de molibdênio é crítico não apenas por conter o material fonte, mas por sua capacidade de suportar calor extremo sem reagir quimicamente com o pó de ZTO. Isso garante que o filme depositado permaneça puro e não seja contaminado pelo próprio material do barco.

A Mecânica da Deposição Térmica

Fonte de Aquecimento por Resistência

O papel fundamental do barco de molibdênio é converter energia elétrica em energia térmica.

Quando uma alta corrente elétrica passa pelo barco, sua resistência elétrica inerente gera calor intenso. Esse processo, conhecido como aquecimento Joule, permite que o barco atinja a temperatura de evaporação específica exigida pelo pó de ZTO.

Controle da Transição de Fase

O calor gerado pelo barco é transferido diretamente para os pós mistos de ZTO que ele contém.

À medida que a temperatura aumenta, o pó sofre uma mudança de fase, sublimando ou evaporando em vapor. Esse vapor viaja através da câmara de vácuo para se depositar no substrato, formando o filme fino.

Por que o Molibdênio é o Padrão

Estabilidade Química Superior

Na deposição de filmes finos, manter a pureza do material é primordial.

O molibdênio possui excelente estabilidade química, o que significa que é altamente resistente a reagir com outros elementos, mesmo em altas temperaturas. Isso impede que o barco contamine o vapor de ZTO, garantindo que a estequiometria da camada depositada corresponda ao material fonte.

Alta Resistência Térmica

O processo de evaporação requer temperaturas que derreteriam ou deformariam metais inferiores.

O molibdênio tem um ponto de fusão excepcionalmente alto. Isso permite que ele permaneça estruturalmente sólido e intacto enquanto aquece o pó de ZTO até seu ponto de evaporação, evitando falha catastrófica do elemento de aquecimento durante o processo.

Dependências Operacionais e Compromissos

A Necessidade de Alto Vácuo

Embora o barco de molibdênio seja robusto, seu desempenho está estritamente ligado ao ambiente de vácuo.

Conforme observado nas práticas padrão de vácuo, uma bomba turbo molecular é necessária para atingir alto vácuo (cerca de $10^{-6}$ torr). Sem esse vácuo ultra-alto, o oxigênio no ar não apenas dispersaria os átomos de ZTO evaporados, mas também poderia fazer com que o barco de molibdênio quente oxidasse e se degradasse rapidamente.

Uniformidade de Aquecimento

A geometria do barco dita a uniformidade com que o pó de ZTO é aquecido.

Se o barco for compactado de forma desigual ou se a corrente for aumentada muito rapidamente, pode ocorrer "salpicos" do pó. Isso resulta em defeitos na superfície do filme, exigindo controle cuidadoso da corrente de entrada.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir uma deposição de ZTO bem-sucedida, considere estas prioridades operacionais:

- Se seu foco principal é a Pureza do Filme: Certifique-se de que o barco de molibdênio esteja completamente limpo antes do carregamento para aproveitar sua estabilidade química e evitar contaminação cruzada.

- Se seu foco principal é a Taxa de Deposição: Regule a corrente elétrica com precisão; uma corrente mais alta aumenta a taxa de evaporação, mas arrisca a integridade estrutural do barco se for levada além de seus limites térmicos.

Dominar as características térmicas do barco de molibdênio é o primeiro passo para obter filmes finos de ZTO consistentes e de alta qualidade.

Tabela Resumo:

| Recurso | Papel na Deposição de ZTO | Vantagem Chave |

|---|---|---|

| Material | Molibdênio (Metal Refratário) | Alto ponto de fusão e estabilidade química |

| Método de Aquecimento | Resistência (Aquecimento Joule) | Controle preciso das taxas de evaporação |

| Função | Recipiente e Elemento de Aquecimento | Evita contaminação do material |

| Ambiente | Alto Vácuo ($10^{-6}$ torr) | Previne oxidação do barco e dispersão de átomos |

Eleve a Precisão do Seu Filme Fino com a KINTEK

A obtenção de filmes finos de ZTO de alta pureza requer mais do que apenas materiais de alta qualidade — requer o ambiente de aquecimento certo. Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma gama abrangente de soluções de alta temperatura para laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD.

Se você precisa de equipamentos padrão ou de um sistema personalizável adaptado às suas necessidades exclusivas de deposição, nossa equipe de especialistas está aqui para apoiar seus objetivos de pesquisa e produção.

Pronto para otimizar seus processos térmicos? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas em engenharia.

Guia Visual

Referências

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que usar um forno de secagem por sopro a 80°C por 24h para caroços de palma? Otimizar o Rendimento e a Eficiência do Biochar

- Por que a chapa de aço ASTM A36 é usada para estruturas de fornos de tratamento térmico? Resistência Confiável e Custo-Benefício

- Qual é a função de um cadinho de porcelana de alta pureza? Guia especializado para a preparação de vidro de borossilicato dopado com cromo

- Como um sistema de bomba de vácuo é usado para simular condições de gaseificação em alta altitude? Replicar níveis de pressão de 3000m

- Por que uma bomba de vácuo é necessária para avaliações de desempenho de bioadsorventes? Garantindo a viabilidade industrial em VSA

- Por que são usadas esferas de liga dura de carboneto de tungstênio para moagem SSBSN? Garanta a Pureza com Mídia Resistente ao Desgaste

- Por que os cadinhos cerâmicos de Y2O3 são preferidos em relação aos de Al2O3 para superligas Y-DD5? Descubra a Inércia Superior da Ítria

- Qual é o papel de um Crisol de Grafite de Alta Pureza na recuperação de zinco em supergravidade? Benefícios e Funções Chave