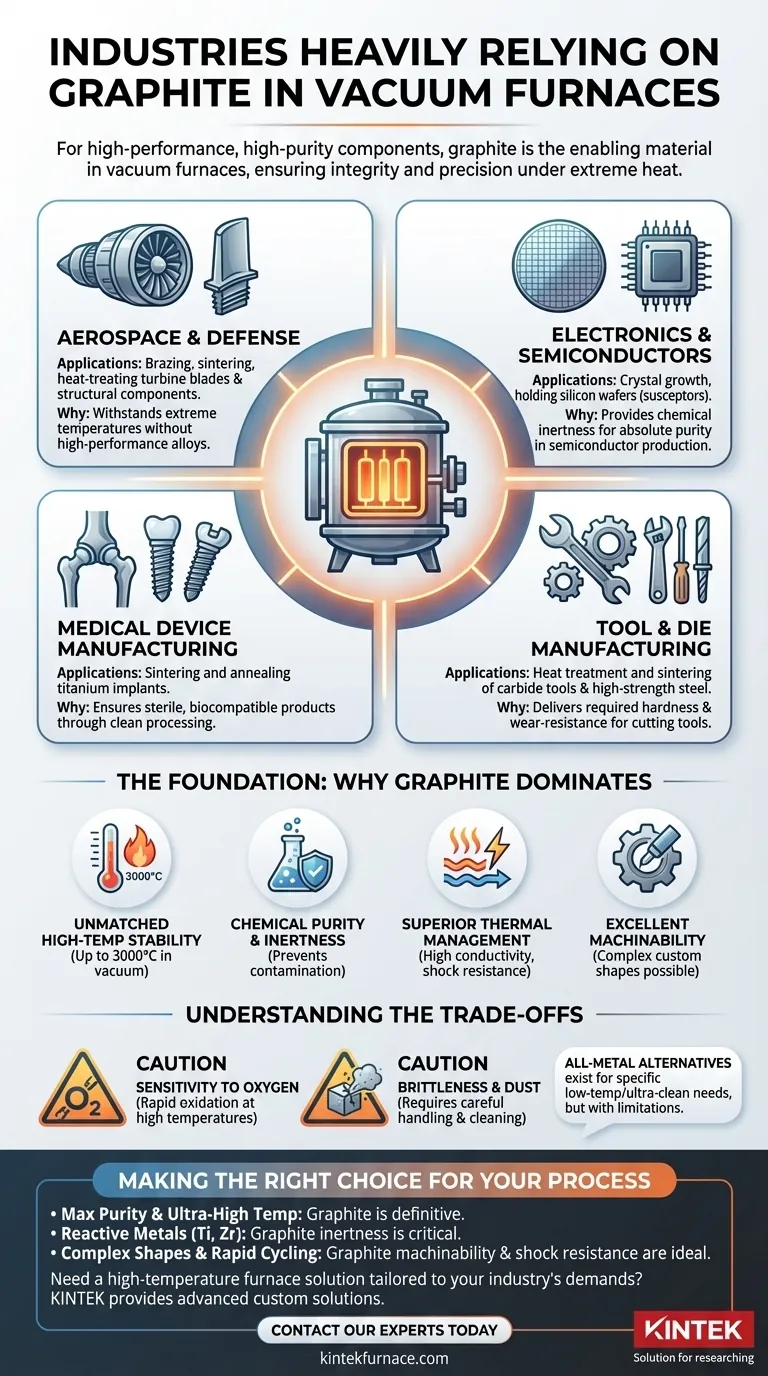

Em sua essência, as indústrias que fabricam componentes de alto desempenho e alta pureza dependem fortemente do grafite em fornos a vácuo. Isso inclui os setores aeroespacial, de eletrônicos e semicondutores, de dispositivos médicos e de fabricação de ferramentas avançadas, onde a integridade do material e a precisão sob calor extremo são inegociáveis.

O uso generalizado de grafite em fornos a vácuo não é uma questão de preferência, mas de necessidade. Sua capacidade única de suportar temperaturas extremas sem deformar ou contaminar o produto o torna o material possibilitador para a criação dos componentes mais avançados do mundo.

A Fundação: Por Que o Grafite Domina em Ambientes a Vácuo

O papel do grafite vai muito além de simplesmente aquecer. Ele serve como o próprio coração do forno, atuando como elementos de aquecimento, acessórios estruturais, isolamento e recipientes para as próprias peças de trabalho. Várias propriedades chave o tornam indispensável.

Estabilidade Incomparável em Altas Temperaturas

O grafite é um dos poucos materiais que mantém sua resistência estrutural em temperaturas extremas, capaz de operar até 3000°C (5432°F) em vácuo ou gás inerte.

Ao contrário dos metais que derreteriam ou deformariam, o grafite fica mais forte à medida que esquenta, garantindo que os componentes internos do forno permaneçam estáveis durante processos críticos.

Pureza Química e Inércia

Em um forno a vácuo, evitar a contaminação é fundamental. O grafite é naturalmente inerte e possui altíssima pureza, o que significa que não reagirá nem liberará impurezas nos materiais que estão sendo processados.

Isso é crucial para aplicações como o crescimento de cristais semicondutores ou o tratamento térmico de implantes médicos, onde até mesmo a contaminação microscópica pode causar falha catastrófica.

Gerenciamento Térmico Superior

O grafite possui uma combinação única de propriedades térmicas. Sua alta condutividade térmica e elétrica o torna um elemento de aquecimento eficiente e responsivo.

Simultaneamente, sua excelente resistência ao choque térmico permite que ele suporte os ciclos rápidos de aquecimento e resfriamento (têmpera) comuns no tratamento térmico sem rachar ou falhar.

Excelente Usinabilidade

Apesar de sua força, o grafite é relativamente fácil de usinar. Isso permite a criação de componentes complexos e precisos, como elementos de aquecimento de formato personalizado, acessórios de peças de trabalho intrincados e suportes.

Essa versatilidade garante que a configuração interna de um forno possa ser adaptada às necessidades exatas do produto que está sendo fabricado.

Aplicações Industriais Chave Impulsionadas pelo Grafite

As propriedades do grafite possibilitam diretamente processos críticos em várias indústrias de alto risco.

Aeroespacial e Defesa

Este setor exige componentes feitos de ligas e compósitos de alto desempenho que possam suportar estresse incrível.

Processos como brasagem, sinterização e tratamento térmico de pás de turbina ou componentes estruturais são realizados em fornos a vácuo revestidos de grafite para atingir a resistência e a resistência à fadiga necessárias sem introduzir impurezas.

Eletrônicos e Semicondutores

A produção de wafers de silício e circuitos integrados exige um ambiente de pureza absoluta.

O grafite é usado para criar acessórios (susceptores) que seguram os wafers de silício e como elementos de aquecimento para processos de crescimento de cristais. Sua inércia garante que as propriedades eletrônicas do semicondutor não sejam comprometidas.

Fabricação de Dispositivos Médicos

A produção de implantes médicos, como juntas de quadril de titânio ou parafusos dentários, requer processamento limpo e de alta temperatura para garantir a biocompatibilidade.

Fornos a vácuo com interiores de grafite são usados para sinterizar e recozer essas peças, criando um produto forte e estéril que o corpo humano não rejeitará.

Fabricação de Ferramentas e Moldes

Aços de alta resistência e ferramentas de carboneto usadas em operações de corte e conformação devem ser incrivelmente duros e resistentes ao desgaste.

Os fornos de grafite são essenciais para os processos de tratamento térmico e sinterização que conferem a essas ferramentas a dureza e durabilidade necessárias.

Entendendo as Compensações

Embora o grafite seja dominante, ele não está isento de considerações operacionais. Reconhecer isso é fundamental para sua implementação bem-sucedida.

Sensibilidade ao Oxigênio

A resistência do grafite a altas temperaturas depende inteiramente de um ambiente de vácuo ou gás inerte. Se o oxigênio for introduzido em altas temperaturas, o grafite oxidará e degradará rapidamente, comprometendo o forno e o produto.

Manter a integridade do vácuo é o fator operacional mais crítico ao usar uma zona quente de grafite.

Fragilidade e Poeira

À temperatura ambiente, o grafite pode ser quebradiço e deve ser manuseado com cuidado para evitar lascas ou rachaduras.

Além disso, a poeira de grafite pode ser uma fonte de contaminação por partículas se não for devidamente gerenciada durante os ciclos de manutenção e limpeza.

Alternativas Totalmente Metálicas

Para certas aplicações, particularmente em temperaturas mais baixas ou onde a limpeza extrema é necessária (a ponto de até a poeira de grafite ser uma preocupação), existem zonas quentes totalmente metálicas usando materiais como molibdênio ou tungstênio como alternativa.

No entanto, esses metais são tipicamente mais caros, têm temperaturas operacionais máximas mais baixas e podem se tornar quebradiços após ciclos repetidos de aquecimento.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo de fabricação específico determinará como você aproveitará as capacidades do grafite.

- Se seu foco principal for pureza máxima e temperaturas ultra-altas: O grafite é a escolha definitiva, especialmente para semicondutores, solar e pesquisa de materiais avançados.

- Se seu foco principal for processar metais reativos: A natureza inerte do grafite é crítica para o tratamento térmico de materiais como titânio e zircônio sem criar reações químicas indesejadas.

- Se seu foco principal for formas de peças complexas e ciclos rápidos: A excelente usinabilidade e resistência do grafite ao choque térmico o tornam ideal para criar acessórios personalizados usados em operações de tratamento térmico de alto volume.

Em última análise, a combinação única de propriedades térmicas e químicas do grafite o torna o material fundamental para os processos de fabricação mais exigentes e inovadores da Terra.

Tabela de Resumo:

| Indústria | Aplicações Chave | Por Que o Grafite é Essencial |

|---|---|---|

| Aeroespacial e Defesa | Brasagem, sinterização, tratamento térmico de pás de turbina e componentes estruturais | Resiste a temperaturas extremas sem contaminar ligas de alto desempenho |

| Eletrônicos e Semicondutores | Crescimento de cristais, suporte de wafers de silício (susceptores) | Fornece inércia química para pureza absoluta na produção de semicondutores |

| Fabricação de Dispositivos Médicos | Sinterização e recozimento de implantes de titânio (quadris, parafusos dentários) | Garante produtos estéreis e biocompatíveis através de processamento limpo |

| Fabricação de Ferramentas e Moldes | Tratamento térmico e sinterização de ferramentas de carboneto e aço de alta resistência | Entrega a dureza e resistência ao desgaste necessárias para ferramentas de corte |

Precisa de uma solução de forno de alta temperatura adaptada às demandas de pureza e desempenho da sua indústria?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Se você atua nos setores aeroespacial, de semicondutores, de dispositivos médicos ou de fabricação de ferramentas, podemos projetar um forno com uma zona quente de grafite otimizada para o seu processo específico. Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar a integridade do seu material e a precisão da sua fabricação.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas