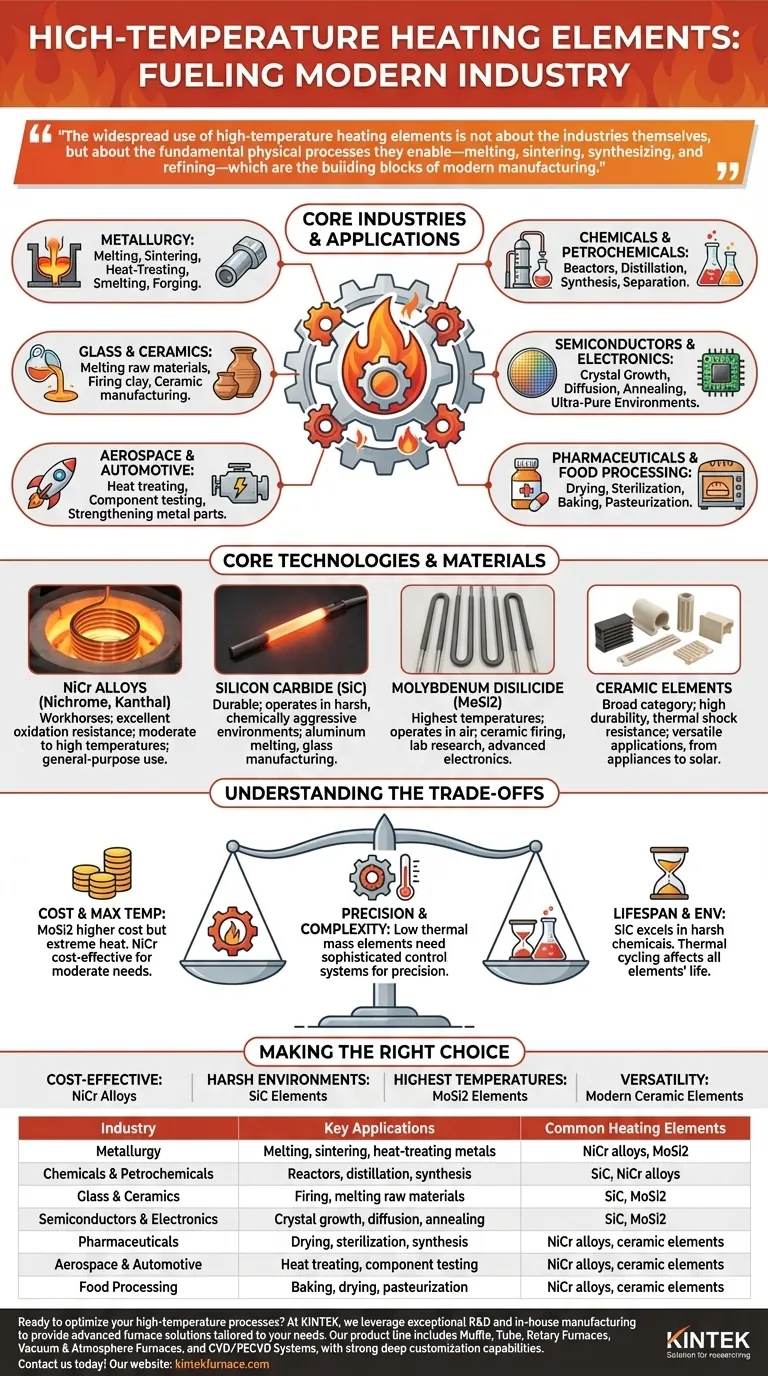

Em sua essência, os elementos de aquecimento de alta temperatura são ferramentas indispensáveis em uma vasta gama de setores, incluindo processamento químico e petroquímico, metalurgia, fabricação de vidro e cerâmica, e a produção de semicondutores e eletrônicos. Esses componentes são fundamentais para qualquer processo industrial que exija calor preciso e intenso, desde a fusão de metais e queima de cerâmicas até a síntese de produtos farmacêuticos e o processamento de microchips.

O uso generalizado de elementos de aquecimento de alta temperatura não se trata das indústrias em si, mas dos processos físicos fundamentais que eles possibilitam — fusão, sinterização, síntese e refino — que são os blocos de construção da fabricação moderna.

O Papel do Calor na Indústria Moderna

O aquecimento de alta temperatura é uma pedra angular da capacidade industrial. Ele permite a transformação de matérias-primas em produtos acabados, alterando seus estados físicos ou químicos. Diferentes indústrias aproveitam essa capacidade para aplicações específicas e críticas.

Transformação e Síntese de Materiais

Muitas indústrias são construídas sobre sua capacidade de criar ou remodelar materiais. Isso requer uma enorme energia entregue com precisão.

- Metalurgia: Fornos usam elementos para derreter, fundir e tratar termicamente metais, alcançando ligas e propriedades estruturais específicas através de processos como sinterização e forjamento.

- Vidro e Cerâmica: A fabricação depende de elementos de aquecimento para derreter matérias-primas em vidro fundido e para queimar argila e outros compostos em peças cerâmicas duráveis, desde louças até componentes técnicos avançados.

- Químicos e Petroquímicos: Reatores e colunas de destilação são aquecidos para facilitar reações químicas, separar compostos e produzir de tudo, desde plásticos a fertilizantes.

Fabricação e Processamento de Precisão

Em campos de alta tecnologia, o calor não é um instrumento cego, mas uma ferramenta para refinamento microscópico.

- Semicondutores e Eletrônicos: Fornos tubulares de alta temperatura criam os ambientes ultralimpos necessários para o crescimento de cristais, a difusão de dopantes em wafers de silício e o recozimento de componentes.

- Aeroespacial e Automotivo: O tratamento térmico é fundamental para fortalecer peças metálicas, e elementos cerâmicos são usados no teste e fabricação de componentes que devem suportar temperaturas operacionais extremas.

Refino e Produção

O calor também é essencial para processos de purificação, secagem e esterilização que garantem a qualidade e a segurança do produto.

- Farmacêuticos: O aquecimento preciso é usado para secar pós, esterilizar equipamentos e possibilitar sínteses químicas específicas na fabricação de medicamentos.

- Processamento de Alimentos: Fornos e secadores industriais dependem de aquecimento consistente para assar, secar e pasteurizar, garantindo a segurança e a longevidade do produto.

Uma Visão Geral das Tecnologias Principais

A capacidade de gerar e controlar calor intenso vem de materiais especializados projetados para suportar condições extremas sem se degradar. A escolha do material determina o desempenho, a vida útil e a aplicação do elemento.

Ligas de Níquel-Cromo (NiCr)

Frequentemente conhecidas por nomes comerciais como Nichrome ou Kanthal, elas são os pilares do aquecimento industrial. Oferecem excelente resistência à oxidação e são confiáveis para uma ampla gama de aplicações em fornos e estufas em temperaturas moderadas a altas.

Carbeto de Silício (SiC)

Os elementos de SiC são valorizados por sua durabilidade e capacidade de operar em ambientes agressivos e quimicamente hostis. São frequentemente usados na fusão de alumínio, fabricação de vidro e processamento de semicondutores, onde a confiabilidade é fundamental.

Dissiliceto de Molibdênio (MoSi2)

Quando as temperaturas mais altas são necessárias, os elementos de MoSi2 são o padrão. Eles podem operar ao ar em temperaturas muito superiores às do NiCr ou SiC, tornando-os essenciais para queima de cerâmica, pesquisa laboratorial e processamento de componentes eletrônicos avançados.

Elementos Cerâmicos

Esta ampla categoria inclui vários materiais que oferecem alta durabilidade, excelente resistência ao choque térmico e versatilidade. Eles são usados em tudo, desde eletrodomésticos até sistemas industriais complexos, como coletores solares térmicos, onde melhoram a eficiência e a confiabilidade.

Entendendo as Compensações (Trade-offs)

A seleção de um elemento de aquecimento é uma decisão técnica que envolve equilibrar desempenho com realidades operacionais. Nenhuma solução única é perfeita para todas as aplicações.

Custo vs. Temperatura Máxima

A principal compensação é frequentemente o custo. Materiais capazes de atingir as temperaturas mais altas, como o dissiliceto de molibdênio (MoSi2), são significativamente mais caros do que as ligas comuns de níquel-cromo (NiCr). Especificar um elemento em excesso para uma aplicação que não requer calor extremo resulta em despesas de capital desnecessárias.

Vida Útil vs. Ambiente Operacional

A longevidade de um elemento está diretamente ligada às suas condições de operação. Elementos de Carbeto de Silício (SiC) se destacam em ambientes químicos agressivos, enquanto outros materiais podem se degradar rapidamente. O ciclo térmico frequente (aquecimento e resfriamento rápidos) também pode induzir estresse e encurtar a vida útil de qualquer elemento.

Precisão vs. Complexidade do Sistema

Alcançar um controle preciso da temperatura exige mais do que apenas um bom elemento de aquecimento. Requer um sistema de controle sofisticado com sensores e controladores de potência precisos. Embora elementos com baixa massa térmica aqueçam e esfriem rapidamente para um controle rigoroso, eles exigem um sistema responsivo para evitar o sobreaquecimento (overshoot).

Fazendo a Escolha Certa para o Seu Processo

O elemento de aquecimento ideal é aquele que atende às demandas térmicas e ambientais específicas da sua aplicação sem exceder seu orçamento ou restrições operacionais.

- Se o seu foco principal é aquecimento de propósito geral e econômico: As ligas NiCr oferecem o melhor equilíbrio entre desempenho e valor para a maioria dos fornos e estufas padrão.

- Se o seu foco principal é durabilidade em uma atmosfera química agressiva: Os elementos de SiC são projetados para resistir a ambientes corrosivos e oferecem uma vida útil excepcional.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis para materiais avançados: Os elementos de MoSi2 são a escolha definitiva para aplicações como sinterização de cerâmica e pesquisa laboratorial.

- Se o seu foco principal é versatilidade e desempenho confiável em várias aplicações: Elementos cerâmicos modernos oferecem uma solução robusta para tudo, desde forjamento de metais até sistemas de energia renovável.

Em última análise, a compreensão dessas tecnologias centrais permite que você selecione a ferramenta certa para o trabalho, transformando o calor em um ativo industrial produtivo e previsível.

Tabela de Resumo:

| Indústria | Aplicações Principais | Elementos de Aquecimento Comuns |

|---|---|---|

| Metalurgia | Fusão, sinterização, tratamento térmico de metais | Ligas NiCr, MoSi2 |

| Químicos e Petroquímicos | Reatores, destilação, síntese | SiC, Ligas NiCr |

| Vidro e Cerâmica | Queima, fusão de matérias-primas | SiC, MoSi2 |

| Semicondutores e Eletrônicos | Crescimento de cristal, difusão, recozimento | SiC, MoSi2 |

| Farmacêuticos | Secagem, esterilização, síntese | Ligas NiCr, elementos cerâmicos |

| Aeroespacial e Automotivo | Tratamento térmico, teste de componentes | Ligas NiCr, elementos cerâmicos |

| Processamento de Alimentos | Cozimento, secagem, pasteurização | Ligas NiCr, elementos cerâmicos |

Pronto para otimizar seus processos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos avançados adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você atua na metalurgia, química, eletrônica ou outras indústrias, podemos aumentar sua eficiência e precisão. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico