Uma notável gama de setores de alta tecnologia depende de fornos a vácuo para alcançar propriedades de materiais impossíveis em uma atmosfera padrão. As principais indústrias incluem aeroespacial, automotiva, médica, eletrônica, energia e pesquisa avançada. Esses campos dependem do ambiente livre de contaminação e precisamente controlado que somente o vácuo pode proporcionar para processos críticos como tratamento térmico, brasagem e sinterização.

O elo comum que conecta essas indústrias não é o que elas produzem, mas seu requisito inegociável por materiais com pureza, resistência e integridade estrutural superiores. Os fornos a vácuo são a tecnologia capacitadora para alcançar esse nível de perfeição material.

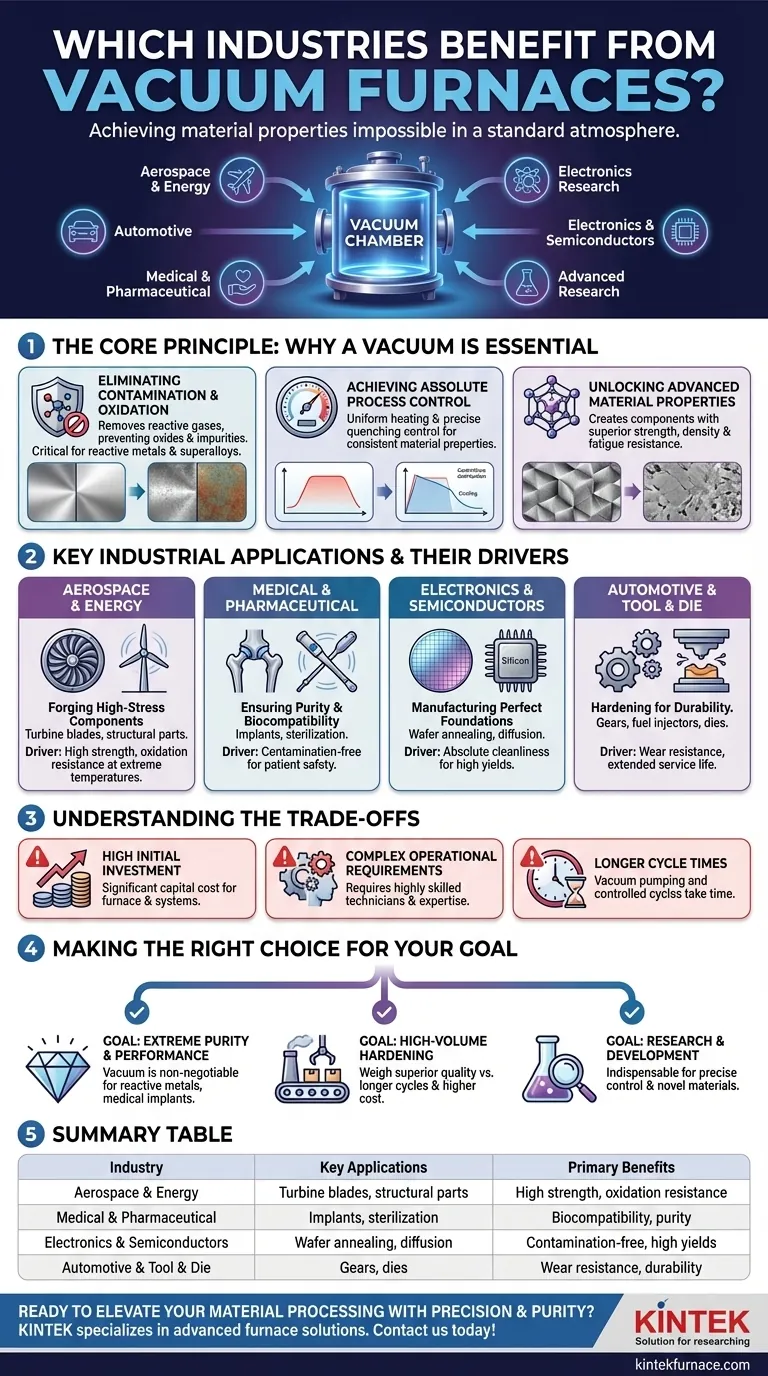

O Princípio Central: Por que o Vácuo é Essencial

O benefício fundamental de um forno a vácuo é a remoção da atmosfera. Ao operar em um ambiente sem ar ou com gás controlado, ele permite processos térmicos que, de outra forma, falhariam devido à oxidação e contaminação.

Eliminando Contaminação e Oxidação

A maioria dos fornos convencionais opera ao ar livre. O oxigênio, nitrogênio e umidade presentes reagirão com a superfície de um metal quente, criando óxidos e outras impurezas que comprometem sua integridade.

Um forno a vácuo bombeia esses gases reativos. Isso evita reações químicas indesejadas, garantindo um acabamento de superfície limpo e brilhante e preservando a pureza química intrínseca do material. Isso é absolutamente crítico para metais reativos como titânio e superligas usados em motores a jato.

Alcançando Controle Absoluto do Processo

O vácuo é um excelente isolante, o que permite um aquecimento excepcionalmente uniforme e controle preciso da temperatura. Isso evita pontos quentes ou frios dentro da carga de trabalho, garantindo que cada peça atinja exatamente as mesmas propriedades do material.

Além disso, a fase de resfriamento (têmpera) pode ser gerenciada com precisão pela introdução de gás inerte de alta pureza em pressões e taxas de fluxo específicas. Esse controle sobre a taxa de resfriamento é um fator primário na determinação da dureza, resistência e microestrutura final do material.

Desbloqueando Propriedades Avançadas de Materiais

A combinação de pureza e controle permite que os fabricantes criem componentes com características superiores. Materiais processados a vácuo exibem maior resistência, densidade e resistência à fadiga.

Isso é essencial para a síntese de materiais avançados como cerâmicas de alta pureza, compósitos de matriz metálica e até implantes biocompatíveis sinterizados, que exigem estruturas internas impecáveis para funcionar corretamente.

Principais Aplicações Industriais e Seus Impulsionadores

Diferentes indústrias utilizam fornos a vácuo para resolver desafios específicos e de alto risco, onde a falha do material não é uma opção.

Aeroespacial e Energia: Forjando Componentes de Alta Tensão

Os setores aeroespacial e de geração de energia exigem componentes como pás de turbina e peças estruturais da fuselagem que operam sob calor extremo e estresse mecânico.

Essas peças são frequentemente feitas de superligas à base de níquel. O tratamento térmico e a brasagem em forno a vácuo são obrigatórios para alcançar as propriedades microestruturais que evitam falhas catastróficas em altas temperaturas.

Médico e Farmacêutico: Garantindo Pureza e Biocompatibilidade

Para implantes médicos como quadris artificiais ou pinos dentários, a pureza do material é uma questão de segurança do paciente. Fornos a vácuo são usados para processar e sinterizar materiais como titânio e cerâmicas especializadas.

O ambiente livre de contaminação garante que o implante final seja biocompatível e livre de impurezas superficiais que poderiam causar uma reação adversa no corpo. Eles também são usados para esterilizar instrumentos médicos onde é necessário calor elevado sem degradação do material.

Eletrônica e Semicondutores: Fabricando Fundações Perfeitas

Todo o mundo digital é construído sobre wafers de silício impecáveis. Fornos a vácuo são usados para processos críticos como recozimento e difusão durante a fabricação de semicondutores.

A limpeza absoluta do ambiente a vácuo impede que contaminantes microscópicos estraguem os delicados caminhos eletrônicos do wafer, garantindo altos rendimentos e desempenho confiável.

Automotivo e Ferramentaria: Endurecimento para Durabilidade

Nas indústrias automotiva e de ferramentas e matrizes, a longevidade de componentes como engrenagens, injetores de combustível e matrizes de estampagem é primordial.

O tratamento térmico a vácuo (cementação) cria uma superfície extremamente dura e resistente ao desgaste, mantendo um núcleo mais dúctil. Isso prolonga significativamente a vida útil da peça e evita tempo de inatividade dispendioso.

Compreendendo as Desvantagens

Embora poderosos, os fornos a vácuo são uma solução especializada com considerações específicas. Eles não são um substituto universal para todo o processamento térmico.

Alto Investimento Inicial

Os fornos a vácuo representam um investimento de capital significativo em comparação com seus equivalentes atmosféricos. O custo inclui o próprio forno, sistemas complexos de bomba de vácuo e instrumentação de controle avançada.

Requisitos Operacionais Complexos

Estas não são máquinas simples de "ligar e usar". A operação de um forno a vácuo requer técnicos altamente qualificados que entendam a interação entre os níveis de vácuo, perfis de temperatura e dinâmica de têmpera a gás.

Tempos de Ciclo Mais Longos

O processo de bombear uma câmara até um vácuo profundo pode ser demorado. Isso, combinado com ciclos controlados de aquecimento e resfriamento, muitas vezes resulta em tempos de processo gerais mais longos em comparação com fornos convencionais, o que pode ser um fator na produção de alto volume.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do processamento a vácuo é uma decisão estratégica baseada no resultado necessário.

- Se o seu foco principal é pureza e desempenho extremos do material: O processamento em forno a vácuo é inegociável para metais reativos, superligas e implantes médicos críticos.

- Se o seu foco principal é o endurecimento e têmpera de alto volume: Um forno a vácuo oferece qualidade superior, mas você deve pesar seus tempos de ciclo mais longos e custo mais alto em relação aos benefícios sobre os fornos de atmosfera tradicionais.

- Se o seu foco principal é pesquisa e desenvolvimento: O controle preciso oferecido pelos fornos a vácuo os torna uma ferramenta indispensável para estudar o comportamento dos materiais e criar novos compósitos e ligas.

Em última análise, a adoção da tecnologia de forno a vácuo é uma decisão de priorizar a perfeição e o desempenho do material em detrimento da simplicidade do processamento.

Tabela Resumo:

| Indústria | Principais Aplicações | Benefícios Primários |

|---|---|---|

| Aeroespacial e Energia | Pás de turbina, peças estruturais | Alta resistência, resistência à oxidação |

| Médico e Farmacêutico | Implantes, esterilização | Biocompatibilidade, pureza |

| Eletrônica e Semicondutores | Recozimento de wafers, difusão | Livre de contaminação, altos rendimentos |

| Automotivo e Ferramentaria | Engrenagens, matrizes | Resistência ao desgaste, durabilidade |

Pronto para elevar seu processamento de materiais com precisão e pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas em indústrias como aeroespacial, médica e eletrônica. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores