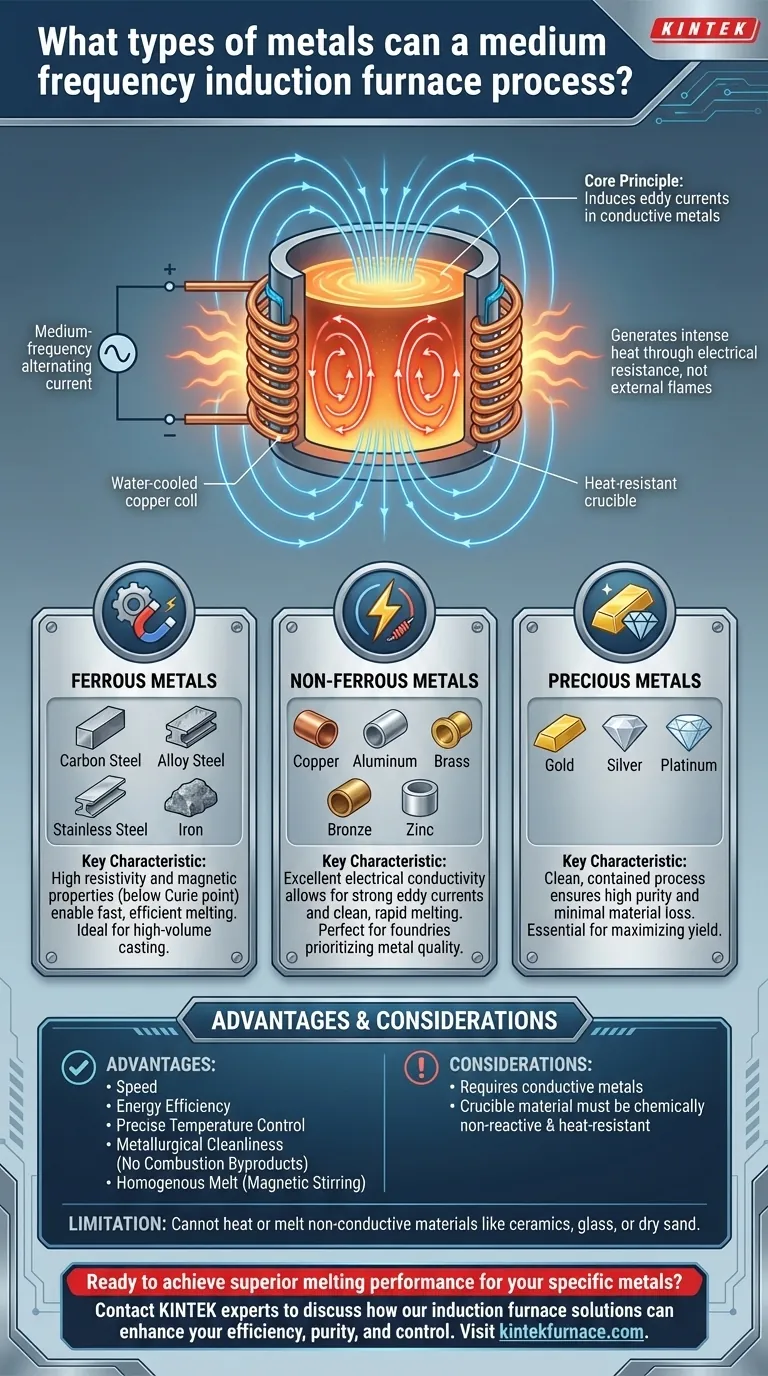

Em suma, um forno de indução de média frequência (MF) pode processar uma vasta gama de metais. As suas capacidades incluem metais ferrosos comuns como aço carbono e aço inoxidável, metais não ferrosos como alumínio e cobre, e até metais preciosos de alto valor como ouro e prata. A flexibilidade da tecnologia torna-a um pilar das fundições e operações de metalurgia modernas.

O princípio central do aquecimento por indução não se trata da compatibilidade com metais específicos, mas sim da capacidade de um metal conduzir eletricidade. Qualquer metal eletricamente condutor pode ser fundido; as variáveis chave são a eficiência e a velocidade com que isso ocorre, que são determinadas pelo design do forno e pelas propriedades específicas do metal.

Como funciona a fusão por indução: O princípio da resistência

Um forno de indução MF não utiliza chamas externas ou elementos de aquecimento para fundir metal. Em vez disso, transforma o próprio metal na fonte de calor. Este processo é limpo, contido e excecionalmente rápido.

Criação de um campo magnético

O componente central do forno é uma bobina de cobre arrefecida a água. Quando uma corrente alternada de média frequência passa por esta bobina, gera um campo magnético potente e em rápida mudança no espaço dentro da bobina.

Indução de correntes elétricas

Este campo magnético penetra na carga metálica (o sucata ou lingote) colocada dentro de um cadinho dentro da bobina. De acordo com os princípios do eletromagnetismo, o campo flutuante induz poderosas correntes elétricas, conhecidas como correntes parasitas, a fluir diretamente dentro do metal.

Geração de calor de dentro

À medida que estas correntes parasitas circulam pelo metal, elas encontram a resistência elétrica natural do material. Esta resistência converte a energia elétrica em calor intenso, elevando a temperatura do metal rapidamente e uniformemente até que ele derreta. O processo é análogo a como um fio pode aquecer se muita corrente passar por ele.

Uma análise dos metais compatíveis

O princípio de funcionamento do forno torna-o compatível com quase qualquer metal que conduza eletricidade. As principais diferenças residem na eficiência e na configuração específica necessária para cada tipo de material.

Metais Ferrosos: O Caso de Uso Primário

Esta é a aplicação mais comum para fornos de indução MF. Esta categoria inclui:

- Aço Carbono

- Aço Liga

- Aço Inoxidável

- Vários tipos de Ferro

Estes materiais respondem excecionalmente bem à indução devido às suas propriedades magnéticas (quando abaixo da temperatura de Curie) e resistividade elétrica, levando a uma fusão muito rápida e eficiente.

Metais Não Ferrosos: Capacidade em Expansão

Os fornos de indução também são altamente eficazes para fundir metais não ferrosos, embora não sejam magnéticos. A sua condutividade elétrica é a propriedade chave. Exemplos comuns incluem:

- Cobre

- Alumínio

- Latão

- Bronze

- Zinco

A alta condutividade de metais como o cobre e o alumínio permite que fortes correntes parasitas sejam induzidas, resultando numa fusão limpa e rápida.

Metais Preciosos: Precisão e Pureza

A natureza limpa e autocontida da fusão por indução é uma grande vantagem para metais de alto valor, onde qualquer contaminação ou perda de material é dispendiosa. Estes incluem:

- Ouro

- Prata

- Metais do Grupo da Platina

O processo introduz impurezas mínimas, pois não há subprodutos da combustão, garantindo alta qualidade metalúrgica.

Compreendendo as compensações e considerações

Embora versáteis, os fornos de indução MF não são uma solução universal. Compreender as suas vantagens e limitações operacionais é fundamental para uma aplicação adequada.

A Vantagem: Velocidade e Controlo

Como o calor é gerado dentro do metal, a fusão é extremamente rápida e energeticamente eficiente em comparação com métodos que primeiro precisam aquecer uma câmara. A temperatura pode ser controlada com alta precisão, o que é vital para a criação de ligas específicas.

A Vantagem: Limpeza Metalúrgica

Sem combustível a queimar, não há contaminantes como enxofre ou carbono da fonte de calor introduzidos na fusão. Isso resulta num produto final mais limpo. Além disso, a ação de agitação causada pelos campos magnéticos ajuda a criar um banho de fusão homogéneo e bem misturado.

A Consideração: O Cadinho

O metal fundido é mantido num recipiente não condutor e resistente ao calor, chamado cadinho. O material do cadinho (muitas vezes um compósito cerâmico ou de grafite) deve ser cuidadosamente selecionado para suportar a temperatura alvo e para ser quimicamente não reativo com o metal específico que está a ser fundido.

A Limitação: Materiais Não Condutores

A principal limitação desta tecnologia é que ela não pode aquecer ou fundir materiais não condutores. Materiais como cerâmica, vidro ou areia seca não aquecerão num forno de indução porque não permitem o fluxo de correntes parasitas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução MF deve basear-se nas suas prioridades operacionais específicas, seja volume, pureza ou flexibilidade.

- Se o seu foco principal é a fundição de aço e ferro de alto volume: A indução MF é um padrão da indústria, valorizada pela sua velocidade, eficiência energética e controlo preciso sobre a química da liga.

- Se o seu foco principal é a fundição de metais não ferrosos como alumínio ou latão: A tecnologia oferece uma fusão excecionalmente limpa e rápida, tornando-a ideal para fundições que priorizam a qualidade do metal e tempos de resposta rápidos.

- Se o seu foco principal é trabalhar com metais preciosos: A natureza contida e não contaminante da fusão por indução é essencial para maximizar o seu rendimento e manter a pureza absoluta do produto final.

Em última análise, a adequação do forno depende menos de se ele pode fundir um metal específico e mais da qualidade, eficiência e objetivos de produção da sua operação.

Tabela Resumo:

| Tipo de Metal | Exemplos | Características Chave para Fusão por Indução |

|---|---|---|

| Metais Ferrosos | Aço Carbono, Aço Inoxidável, Ferro | Alta resistividade elétrica e propriedades magnéticas (abaixo do ponto de Curie) permitem uma fusão rápida e eficiente. |

| Metais Não Ferrosos | Alumínio, Cobre, Latão, Zinco | Excelente condutividade elétrica permite fortes correntes parasitas e fusão limpa e rápida. |

| Metais Preciosos | Ouro, Prata, Platina | Processo limpo e contido garante alta pureza e mínima perda de material. |

Pronto para alcançar um desempenho de fusão superior para os seus metais específicos?

Na KINTEK, aproveitamos a nossa excecional I&D e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades únicas. Quer esteja a processar aço de alto volume, ligas não ferrosas ou metais preciosos de alta pureza, a nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD — é apoiada por profundas capacidades de personalização para satisfazer precisamente os seus requisitos experimentais e de produção.

Contacte os nossos especialistas hoje para discutir como as nossas soluções de fornos de indução podem melhorar a sua eficiência, pureza e controlo.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza